Fundição de cera perdida de precisão , uma técnica de séculos de idade refinada para a fabricação moderna, permanece indispensável para produzir componentes complexos e de alta tolerância em indústrias como aeroespacial, dispositivos médicos e engenharia automotiva. No entanto, alcançar resultados sem defeitos exige adesão meticulosa aos controles de processo e metodologias inovadoras.

1. Design e produção de padrões de cera otimizados

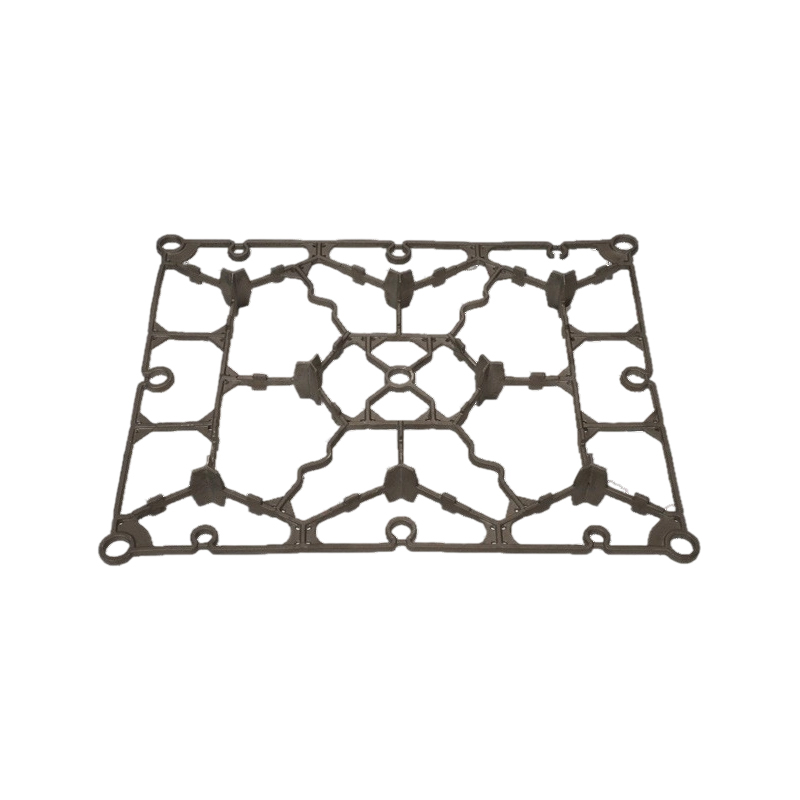

A fundação da fundição de cera perdida de precisão sem defeitos está em padrões de cera impecáveis de engenharia. Mesmo pequenas imperfeições nos modelos de cera - como bolhas de ar, superfícies irregulares ou imprecisões dimensionais - podem se propagar através de estágios subsequentes. O software avançado de modelagem 3D permite a validação precisa do projeto, enquanto os parâmetros de injeção (taxas de temperatura, pressão e resfriamento) devem ser controlados firmemente para garantir a uniformidade. Manutenção regular de equipamentos de injeção de cera e inspeção rigorosa de padrões usando scanners ópticos automatizados reduzem ainda mais os riscos.

2. Técnicas robustas de construção de conchas

A concha de cerâmica, que envolve o padrão de cera, deve suportar a tensão térmica durante a deswax e o derramamento de metal. Defeitos como rachaduras ou inclusões geralmente resultam de camadas de concha inconsistentes ou secagem inadequada. Um processo de revestimento escalonado - que consome a pasta cerâmica que aprimora as aplicações de estuque e os ciclos de secagem controlados - define a integridade estrutural. Materiais de concha modernos, como ligantes de sílica coloidal e refratários à base de zircão, aumentam a estabilidade térmica. Além disso, os ambientes de umidade e temperatura controlados minimizam a cura ou deformação prematura.

3. Deswax e sinterização controlada

O desvantagem é uma fase crítica em que a remoção rápida de cera pode causar fraturas de concha. O deswax de autoclave a vapor, emparelhado com o aumento de temperatura gradual, reduz o choque térmico. Pós-devida, a sinterização da concha de cerâmica em temperaturas precisas elimina a umidade residual e fortalece o molde. Os sistemas de monitoramento em tempo real ajudam a manter as condições ideais do forno, impedindo que o esgotamento incompleto ou a deformação da concha.

4. Preparação de derreter e derramamento de precisão

As impurezas no metal fundido, como óxidos ou aprisionamento de gás, levam à porosidade ou inclusões. A fusão de indução a vácuo (VIM) ou as degenses de blindagem de argônio são de maneira eficaz, enquanto a espectroscopia garante a precisão da composição química. Durante o vazamento, os métodos de derramamento controlado de inclinação ou centrífuga minimizam a turbulência, reduzindo a arrastamento do ar. O pré -aquecimento de moldes para temperaturas especificadas evita solidificação prematura e erros.

5.

Mesmo com controles rigorosos, a validação pós-produção é vital. Métodos de teste não destrutivo (NDT), como radiografia de raios-X e inspeção penetrante de corante, identificam falhas de subsuperfície. Verificações dimensionais por meio de máquinas de medição de coordenadas (CMMs) verifica a conformidade com as especificações. Crucialmente, integrar dados de defeito em uma estrutura de melhoria contínua - usando análise de causa raiz e ações corretivas - coloca o loop, refinando os processos de maneira iterativa.

Os defeitos na fundição de cera perdida de precisão não são inevitáveis, mas gerenciáveis por meio de protocolos sistemáticos. Ao priorizar a precisão em todas as etapas-desde a injeção de cera até a inspeção final-os fabricantes podem atingir componentes de forma próxima da rede com retrabalho mínimo.