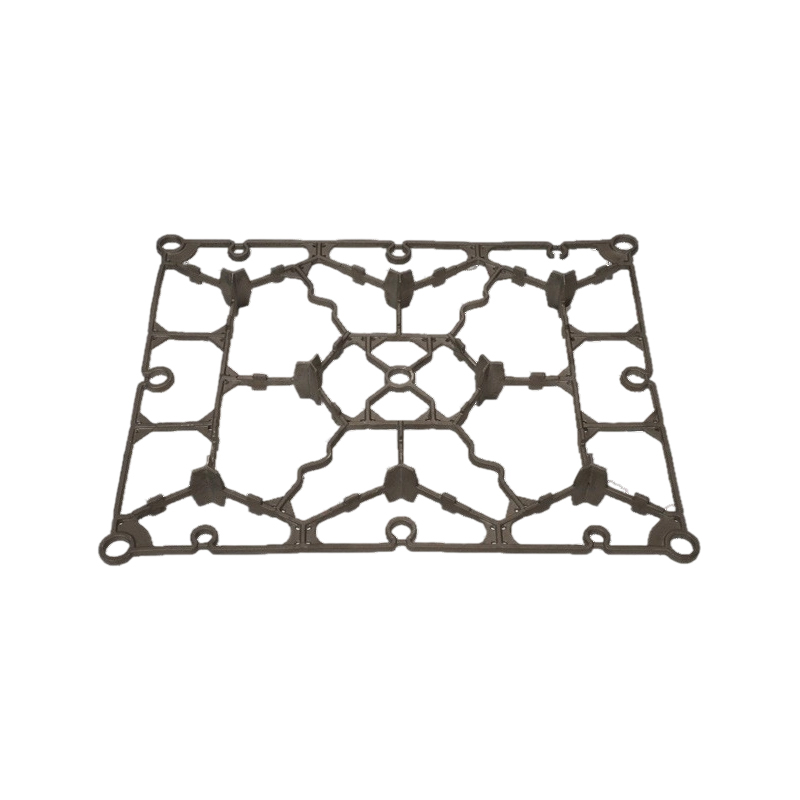

Aço inoxidável se tornou o material para a fabricação Bandeja de base fundida de aço inoxidável Devido à sua composição química única e propriedades físicas. O aço inoxidável geralmente contém elementos de liga como cromo (CR), níquel (NI) e molibdênio (MO), que fazem o aço inoxidável ter boa resistência à corrosão, resistência a oxidação, alta resistência e durabilidade. Durante o processo de tratamento térmico, esses elementos de liga ajudam a estabilizar a estrutura organizacional do material e melhorar o desempenho geral do chassi.

A fundição de precisão de sílica sol perdida é uma tecnologia avançada de fundição que usa sílica sol como material de casca para produzir peças fundidas de alta precisão através do método de cera perdida. Ele pode produzir peças fundidas com precisão dimensional muito alta e precisão da forma, garantindo que o chassi mantenha uma forma e tamanho estáveis durante o processo de tratamento térmico. O alto acabamento superficial da fundição reduz a carga de trabalho do processamento subsequente e também ajuda a melhorar a suavidade e a rugosidade da superfície de contato. Durante o processo de fundição, o metal fundido preenche a cavidade sob pressão, tornando a fundição densa e reduzindo a ocorrência de defeitos. Durante o processo de fundição, controlando estritamente os parâmetros de fundição e usando equipamentos e processos avançados de fundição, pode -se garantir que a precisão dimensional e a precisão da forma do chassi atendam aos requisitos de projeto.

O tratamento térmico da bandeja de base fundida em aço inoxidável inclui principalmente recozimento, extinção e tempeamento. A seleção dessas etapas e o controle dos parâmetros têm um impacto importante no desempenho final do chassi. O objetivo do recozimento é suavizar a estrutura, melhorar a plasticidade e a tenacidade e eliminar a tensão interna gerada durante o processo de fundição. Parâmetros como temperatura de recozimento, tempo de retenção e taxa de resfriamento precisam ser razoavelmente selecionados de acordo com o material e a espessura do chassi. Atiming aquece o chassi acima da temperatura da mudança de fase e o esfria rapidamente para obter a força e a dureza necessárias. Durante o processo de têmpera, parâmetros como taxa de aquecimento, tempo de retenção e meio de resfriamento precisam ser estritamente controlados para garantir a transformação uniforme da estrutura interna do chassi. A temperamento é realizada imediatamente após a têmpera para estabilizar a estrutura e melhorar o desempenho geral. Parâmetros como temperatura de temperatura, tempo de retenção e método de resfriamento também precisam ser razoavelmente selecionados de acordo com os requisitos de material e desempenho do chassi.

Após o tratamento térmico, o chassi precisa ser avaliado quanto ao desempenho, incluindo testes de dureza, teste de tração, teste de impacto etc., para garantir que as propriedades mecânicas e a resistência à corrosão do chassi atendam aos requisitos de projeto. Ao mesmo tempo, a estabilidade dimensional e a área de contato do chassi também precisam ser testadas para garantir que atenda aos requisitos de uso.

Ao projetar o chassi, o projeto estrutural razoável e a seleção de tamanho podem garantir que a suavidade e a rugosidade da superfície de contato atendam aos requisitos. Por exemplo, um projeto de área de contato maior pode ser adotado para reduzir a pressão por unidade de área; Ao mesmo tempo, o design de filete apropriado pode ser adotado para reduzir a concentração e o desgaste do estresse.

Antes e depois do tratamento térmico, a superfície de contato do chassi pode ser submetida a tratamentos de superfície, como moagem e polimento, para melhorar ainda mais a suavidade e a limpeza. A moagem pode remover os defeitos da superfície e as escalas de óxido geradas durante o processo de fundição; O polimento pode melhorar ainda mais o acabamento e o brilho da superfície. Além disso, o chassi precisa ser limpo para remover impurezas como petróleo e poeira na superfície para garantir a limpeza e a estabilidade da superfície de contato.

![]() Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

Notícias

Lar / Notícias / Notícias da indústria / Como uma bandeja de base fundida em aço inoxidável pode completar o processo de tratamento térmico enquanto garante a área de contato?

Notícias da indústria

Mar 07, 2025 Post por admin

Como uma bandeja de base fundida em aço inoxidável pode completar o processo de tratamento térmico enquanto garante a área de contato?

Feedback da mensagem

Notícias e evento

Categorias de produtos

Contate-nos

Informações de contato

-

Tel: +86-0523-83458888

-

Telefone: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Adicionar: Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Entre em contato

Você pode entrar em contato comigo usando este formulário.

Links rápidos

Sobre nós

Produto

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fabricantes de componentes de fundição de alto desempenho da China

Voltar