Defeitos de porosidade - orifícios de gás, cáries de encolhimento, furos - são desafios persistentes em lançamento de espuma perdida (LFC), impactando diretamente a integridade dos componentes, o aperto da pressão e o rendimento geral. Controlar com êxito a porosidade exige uma abordagem sistêmica abordando todas as etapas do processo LFC exclusivo.

Compreendendo as raízes da porosidade no LFC:

A porosidade na LFC decorre principalmente de duas fontes:

-

Porosidade a gás: Gerado pela decomposição do padrão de espuma quando o metal fundido entra em contato com ele. Se os gases resultantes não puderem escapar completamente através do revestimento e do mofo de areia antes da solidificação do metal, eles ficarão presos.

-

Porosidade de encolhimento: Ocorre devido à alimentação inadequada durante a fase de solidificação e contração do metal, exacerbada se a pressão do gás dificultar o fluxo de metais líquidos em áreas de encolhimento.

Principais estratégias de controle:

-

Otimize o material e o design do padrão:

-

Densidade de espuma e tipo: Use poliestireno expandido de baixa qualidade e baixa densidade (EPS) ou espuma semelhante projetada para fundição. A espuma de menor densidade geralmente se decompõe mais rapidamente com menos resíduos, mas requer uma consideração cuidadosa da força. A densidade consistente ao longo do padrão é crítica.

-

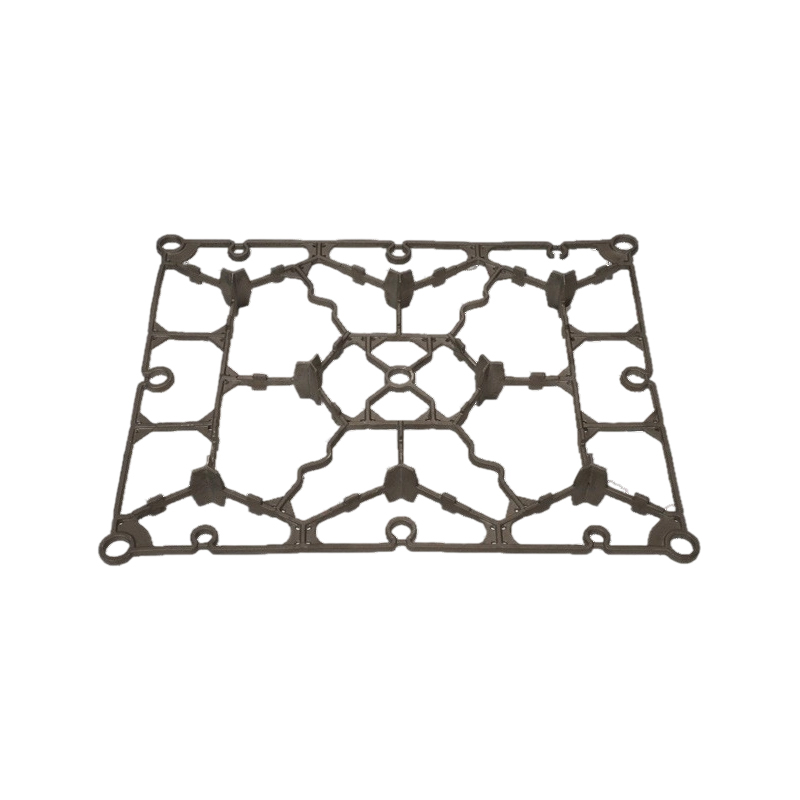

Design de padrões: Evite mudanças abruptas na espessura da seção. Incorpore raios generosos e transições suaves. Projete passagens internas para permitir a fácil escapar do vapor em direção a aberturas de mofo ou ao copo de vazamento. Minimize as linhas de cola e garanta ligações fortes e sem lacunas usando adesivos especializados.

-

-

Engenheiro o sistema de revestimento:

-

Permeabilidade: Isso é fundamental. O revestimento refratário deve Permita que os gases de pirólise passem rapidamente. Selecione revestimentos especificamente formulados para alta permeabilidade a temperaturas elevadas. Otimizar a espessura do revestimento - impede muito espesso o fluxo de gás, os riscos muito finos de penetração de metal.

-

Aplicativo: Garanta uma camada uniforme de revestimento sem bolhas. A secagem deve ser completa e controlada para evitar a geração de gás relacionada à umidade (vapor) durante o derramamento. A secagem inadequada é uma causa frequente de porosidade subterrânea.

-

-

Prática precisa de derramamento:

-

Temperatura de derramamento: Equilíbrio crítico. O metal deve estar quente o suficiente para decompor completamente o padrão de espuma rapidamente e manter a fluidez para a alimentação, mas não tão quente que causar problemas excessivos de gás, erosão de mofo ou problemas de encolhimento. Os requisitos de temperatura variam significativamente por liga; O controle rigoroso é não negociável.

-

Taxa de vazamento: Mantenha um vazamento constante e suficientemente rápido para estabelecer uma pressão positiva na cabeça de metal. Essa pressão ajuda a forçar os gases de decomposição através do revestimento e areia, promovendo a alimentação para neutralizar o encolhimento. O derramamento lento aumenta o risco de aprisionamento de gás.

-

Minimização de turbulência: Evite respingar ou turbulência excessiva na bacia de sprue/derramamento, que pode prender ar ou gases no início do preenchimento.

-

-

Garanta compactação e ventilação eficazes:

-

Compactação de areia: A compactação uniforme e adequada de areia seca e não conduzida ao redor do cluster revestida é essencial. A má compactação leva a áreas soltas onde os gases podem se acumular ou o metal pode penetrar, causando defeitos. Técnicas de vibração consistentes são vitais.

-

Ventilação: Fornecer vias de ventilação suficientes. Isso inclui a ventilação do próprio cluster de padrões (geralmente por meio de risers ou aberturas dedicadas que levam à superfície do revestimento), ventilação adequada do balão e sistemas de ventilação potencialmente assistidos por vácuo comuns no LFC. As aberturas devem ser claras e levar diretamente à atmosfera.

-

-

Controle a qualidade do metal:

-

Desgaseificação: Verifique se o metal fundido está devidamente desgaseificado antes derramar para remover o hidrogênio dissolvido e outros gases inerentes ao fundido, impedindo que eles contribuam para a porosidade após a solidificação.

-

Seleção e modificação de ligas: Esteja ciente das características inerentes ao encolhimento da liga. Algumas ligas se beneficiam da modificação ou refinadores de grãos específicos que podem melhorar as características da alimentação.

-

Controlar a porosidade na fundição de espuma perdida não é sobre uma única correção, mas dominar os parâmetros da interação de padrão, revestimento, areia, metal e processo. As fundições que atingem taxas de porosidade consistentemente baixas controlam rigorosamente cada variável:

-

Utilize padrões de espuma apropriados e de alta qualidade projetados para fuga de vapor.

-

Aplique e seque revestimentos uniformes altamente permeáveis.

-

Despeje na temperatura e taxa ideais para a liga.

-

Garanta excelente compactação de molde e ventilação eficaz.

-

Comece com metal limpo e desgaseificado.

Ao abordar sistematicamente essas áreas e implementar o rigoroso controle e monitoramento de processos, as fundições podem reduzir significativamente os defeitos de porosidade, aumentando a qualidade, a confiabilidade e a relação custo-benefício de seus fundos de espuma perdidos. A análise contínua de defeitos por meio de métodos como raios-X ou seccionamento permanece crucial para o refinamento do processo contínuo.