No campo do tratamento térmico industrial, a uniformidade da temperatura no forno é um dos indicadores principais que determinam a qualidade do produto. De acordo com as estatísticas, as perdas econômicas causadas pelo desempenho não qualificado das peças de metal devido ao desvio de temperatura do forno de tratamento térmico excedem 2 bilhões de dólares a cada ano. Como transportadora -chave para transportar peças de trabalho, a otimização do projeto do Bandeja de tratamento térmico tornou -se um avanço importante na solução desse problema.

1. Análise dos pontos problemáticos do design da bandeja existente

As bandejas tradicionais são feitas principalmente de aço resistente ao calor ou ligas fundidas, mas os seguintes problemas são comuns:

Baixa eficiência da condução de calor: a condutividade térmica insuficiente do material leva à distribuição desigual de temperatura da própria bandeja. Por exemplo, a condutividade térmica do aço comum resistente ao calor é de apenas 25 W/(M · K), o que dificulta a obtenção de uniformidade rápida de temperatura;

Projeto estrutural áspero: A proporção da placa inferior sólida é muito alta (geralmente mais de 70%), o que dificulta seriamente a circulação do fluxo de ar no forno;

Deformação térmica incontrolável: a bandeja é propensa a deformar a altas temperaturas. Os dados medidos mostram que a deformação da bandeja tradicional pode atingir 3-5 mm abaixo de 800 ℃ Condições de trabalho, o que altera diretamente a posição de aquecimento da peça de trabalho.

2. Quatro estratégias para otimizar o design

Revolução do material: aplicação de gradiente de materiais compósitos

A estrutura composta da cerâmica de carboneto de silício e ligas à base de níquel é adotada. A superfície da bandeja usa um revestimento de cerâmica de carboneto de silício com uma condutividade térmica de até 120 W/(M · K), e a camada inferior usa uma liga à base de níquel com alta capacidade de calor específico. Experimentos mostraram que esse projeto pode reduzir a diferença de temperatura da própria bandeja de ± 25 ℃ para ± 8 ℃.

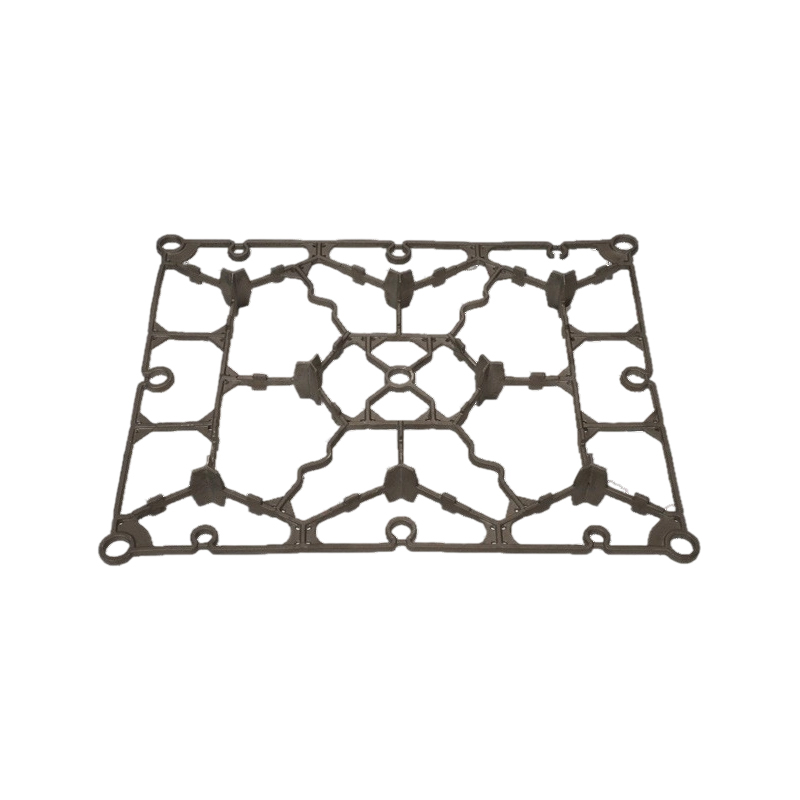

Reconstrução estrutural: design de topologia de favo de mel biônico

Com base no algoritmo de otimização da topologia, uma estrutura de favo de mel é gerada para aumentar a taxa de abertura da bandeja para 45%a 55%e a força estrutural é verificada pela análise de elementos finitos. Os dados medidos de uma empresa de peças de aviação mostraram que o desvio padrão da distribuição da velocidade do fluxo de ar no forno foi reduzido em 32% após a melhoria.

Reconstrução do fluxo de ar: Guide Technology Integration

Adicionando uma barbatana de guia de inclinação de 15 ° à parede lateral da bandeja, o ângulo de arranjo da barbatana é otimizado através da simulação de CFD e a área da zona morta no forno é compactada com sucesso de 12% a menos de 4%. O caso da Associação Americana de Tratamento Térmico (AHT) mostra que esse design restringe a faixa de flutuação da profundidade da camada carburada a ± 0,05 mm.

Incorporação inteligente: mecanismo de compensação de deformação térmica

A liga de memória de forma (SMA) é introduzida como uma estrutura de suporte para compensar automaticamente a expansão térmica de 0,8-1,2 mm na faixa de 600-900 ℃. Depois que um fornecedor alemão de peças automotivas aplicou essa tecnologia, o desvio de dureza de três lotes consecutivos de peças de engrenagem diminuiu de HRC 3,5 para HRC 1.2.

Iii. Verificação quantitativa de benefícios econômicos

Dados comparativos antes e depois da transformação de uma empresa de manufatura de rolamentos mostraram:

A vida útil da bandeja aumentou de 200 vezes para 500 ciclos

O consumo de energia da unidade diminuiu 18% (graças ao tempo de média de temperatura reduzida)

A taxa qualificada de extinção do produto saltou de 82% para 97%

O período de retorno do investimento foi reduzido para 8 meses, provando que o design otimizado tem um valor econômico significativo.

![]() Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Menu da web

Pesquisa de produto

Linguagem

Menu de saída

Notícias

Lar / Notícias / Notícias da indústria / Como melhorar a uniformidade do forno de tratamento térmico, otimizando o projeto da bandeja de tratamento térmico?

Notícias da indústria

Mar 07, 2025 Post por admin

Como melhorar a uniformidade do forno de tratamento térmico, otimizando o projeto da bandeja de tratamento térmico?

Feedback da mensagem

Notícias e evento

Categorias de produtos

Contate-nos

Informações de contato

-

Tel: +86-0523-83458888

-

Telefone: +86-13605269351

-

Fax: +86-0523-83458508

-

E-mail: [email protected]

-

Adicionar: Shunda Road, Lincheng Town Science and Technology Park, Cidade de Xinghua, Província de Jiangsu

Entre em contato

Você pode entrar em contato comigo usando este formulário.

Links rápidos

Sobre nós

Produto

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fabricantes de componentes de fundição de alto desempenho da China

Voltar