A fundição de espuma perdida é um processo de fundição de metal especializado que utiliza um padrão de espuma incorporado na areia, que vaporiza quando o metal fundido é derramado, deixando para trás uma fundição precisa. Esse método ganhou atenção em várias indústrias devido à sua capacidade de produzir geometrias complexas com o mínimo de pós-processamento.

Tipos de fundição de espuma perdida

A fundição de espuma perdida pode ser categorizada com base nos materiais e técnicas utilizadas. Os tipos principais incluem:

-

Padrões expansíveis de espuma de poliestireno (EPS): comumente usados para o baixo custo e a facilidade de modelagem.

-

Espumas baseadas em polímeros: podem incluir variações como polipropileno expandido para propriedades térmicas específicas.

-

Métodos híbridos: combinando fundição de espuma perdida com outros processos, como técnicas assistidas por vácuo, para aumentar a precisão dimensional.

Cada tipo é selecionado com base em fatores como liga metálica, complexidade de parte e volume de produção.

Aplicações

A fundição de espuma perdida é empregada em diversos setores devido à sua versatilidade. As principais aplicações incluem:

-

Indústria automotiva: para blocos de motor, cabeças de cilindro e coletores de admissão, onde são necessárias passagens internas complexas.

-

Aeroespacial: componentes como lâminas de turbina e peças estruturais se beneficiam da capacidade do processo de obter tolerâncias rígidas.

-

Máquinas industriais: usadas para bombas, válvulas e caixas que exigem formas complexas.

-

Arte e escultura: permite a criação de peças artísticas detalhadas sem usinagem extensa.

Esses aplicativos destacam a adaptabilidade do processo à produção de alto volume e personalizada.

Vantagens do elenco de espuma perdida

A fundição de espuma perdida oferece vários benefícios que o tornam adequado para necessidades específicas de fabricação:

-

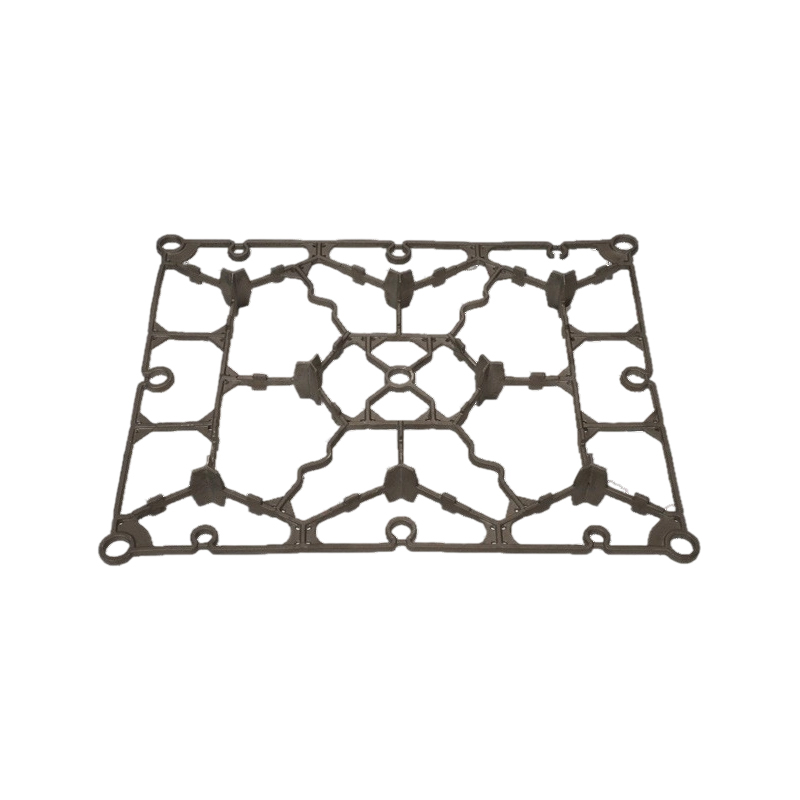

Flexibilidade do projeto: permite a produção de geometrias complexas, incluindo undercuts e recursos internos, sem a necessidade de núcleos.

-

Usinagem reduzida: o processo geralmente gera peças próximas à rede, minimizando a usinagem pós-castagem e o desperdício de materiais.

-

Acabamento de superfície: normalmente fornece acabamentos de superfície lisa, o que pode reduzir a necessidade de operações de acabamento adicionais.

-

Eficiência do material: as altas taxas de rendimento são alcançáveis, pois o padrão de espuma é consumido durante o elenco, levando a menos sucata de material.

-

Simplicidade de ferramentas: os padrões podem ser facilmente modificados ou produzidos usando ferramentas de baixo custo em comparação com os métodos tradicionais.

Essas vantagens contribuem para economia e eficiência de custos em aplicações apropriadas.

Limitações do elenco de espuma perdida

Apesar de seus benefícios, o elenco de espuma perdida tem certas limitações que devem ser consideradas:

-

Custo do padrão e durabilidade: os padrões de espuma podem ser frágeis e podem exigir manuseio cuidadoso; Eles também são suscetíveis a fatores ambientais como a umidade.

-

Restrições de tamanho: o processo geralmente é limitado a peças de tamanho médio, pois as peças fundidas muito grandes podem enfrentar problemas com a estabilidade do padrão e o fluxo de metal.

-

Preocupações ambientais: a vaporização dos gases de espuma libera gases, o que pode exigir sistemas controlados de ventilação ou gerenciamento de emissões.

-

Controle do processo: exige controle preciso sobre parâmetros como densidade de espuma e temperatura de vazamento para evitar defeitos como encolhimento ou inclusões.

-

Investimento inicial: os custos de configuração para a produção de equipamentos e padrões podem ser mais altos do que para alguns métodos convencionais de fundição.

A compreensão dessas limitações ajuda a selecionar as aplicações certas para fundição de espuma perdida.

Comparação com outros métodos de fundição

A fundição de espuma perdida é frequentemente comparada a outros processos, como elenco de areia e elenco de investimentos:

-

Versus fundição de areia: a fundição de espuma perdida elimina a necessidade de núcleos e pode produzir formas mais complexas, mas pode ter custos de padrões mais altos e taxas de produção mais lentas para peças simples.

-

Versus fundição de investimentos: ambos os métodos permitem projetos complexos, mas a fundição de espuma perdida normalmente usa materiais de padrão mais barato e é mais escalável para volumes maiores, embora a fundição de investimentos possa oferecer acabamento superficial de superfície para peças pequenas e de precisão.

-

Versus fundição de matriz: a fundição de espuma perdida é mais adequada para metais ferrosos e características internas complexas, enquanto o fundamento de matriz se destaca em produção de alta velocidade de peças não ferrosas com paredes finas.

Essa comparação ressalta a importância de corresponder ao processo a requisitos específicos do projeto.

Perguntas frequentes (FAQ)

-

Quais materiais podem ser usados com fundição de espuma perdida? É compatível com uma ampla gama de metais, incluindo alumínio, ferro e ligas de aço.

-

Como o elenco de espuma perdido afeta o tempo de produção? Os prazos de entrega podem variar; A produção de padrões pode adicionar tempo, mas o processo geralmente reduz as horas gerais de usinagem.

-

Existem regulamentos ambientais para o elenco de espuma perdida? Sim, as emissões da decomposição de espuma podem exigir conformidade com os padrões locais de qualidade do ar.

-

A fundição de espuma perdida pode ser automatizada? Sim, a automação é possível para a produção de alto volume, melhorando a consistência e a eficiência.

-

O que são defeitos comuns no elenco de espuma perdida? Os defeitos podem incluir resíduos de espuma, porosidade ou imprecisões dimensionais, geralmente mitigadas através da otimização do processo.

Lançamento de espuma perdida é um processo de fabricação valioso caracterizado por sua capacidade de produzir peças complexas com resíduos e usinagem reduzidas. No entanto, requer uma consideração cuidadosa de suas limitações, como fragilidade do padrão e fatores ambientais. Ao entender seus tipos, aplicações e comparações com outros métodos, os fabricantes podem tomar decisões informadas sobre seu uso.