Lançamento de espuma perdida (LFC) é um processo de fundição de precisão em que um padrão de espuma é incorporado em areia não conduzida e o metal fundido substitui o padrão. A seleção de material é crítica para o sucesso. Este guia descreve as principais categorias de materiais envolvidas.

1. Materiais padrão (espuma):

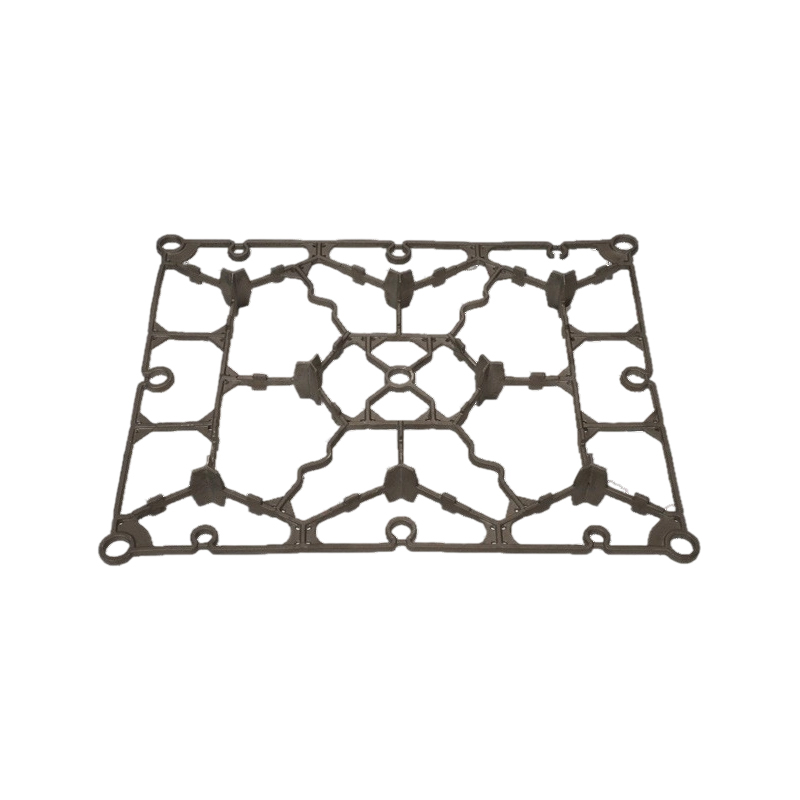

O padrão descartável define a geometria da parte final. As opções primárias são:

Poliestireno expandido (EPS): a espuma mais usada. Oferece boa estabilidade dimensional durante a moldagem, prontamente disponível em várias densidades e vaporiza de maneira limpa. EPS de menor densidade (por exemplo, 16-20 kg/m³) é comum para partes menores e menos complexas; Maior densidade (por exemplo, 24-30 kg/m³) fornece melhor acabamento e resistência da superfície para padrões maiores ou mais complexos.

O polimetilmetacrilato expandido (EPMMA): usado quando defeitos reduzidos de carbono são críticos, especialmente em peças fundidas. A EPMMA se decompõe de maneira mais limpa que o EPS, deixando menos resíduos de carbono. No entanto, geralmente é mais caro e pode ser mais desafiador processar.

Copolímeros (por exemplo, STMMA - estireno -metilmetacrilato): misturas de EPS e EPMMA, com o objetivo de equilibrar o custo, a facilidade de uso e o resíduo de carbono. O STMMA é cada vez mais popular para peças fundidas de aço, onde o EPS pode causar problemas, mas o EPMMA puro é proibitivo de custo.

Especialidade de espumas: Para aplicações específicas que exigem maiores temperaturas de decomposição ou propriedades únicas.

2. Materiais de revestimento:

Um revestimento refratário aplicado ao padrão de espuma é essencial. Serve várias funções:

Base refratária: fornece uma barreira entre o metal fundido e a areia, impedindo a erosão e a penetração do metal. As bases comuns incluem:

Farinha/areia de zircão: Excelente refratório e estabilidade térmica, preferida a aço e ligas de alta temperatura.

Farinha de sílica: econômica, amplamente utilizada para ferro e alumínio, mas tem menor refratório do que o zircão.

Silicatos de alumina (por exemplo, Mullite, Clay Clay): Ofereça um bom desempenho para vários metais.

Grafite: frequentemente usado em combinação com outros refratários, principalmente para fundição de ferro, para melhorar o acabamento da superfície e reduzir os defeitos de carbono lustrosos.

Amazulador: mantém as partículas refratárias unidas e adere o revestimento à espuma. Os ligantes comuns incluem sílica coloidal à base de água, látex e ligantes inorgânicos. A escolha afeta a força do revestimento, a permeabilidade e as características do esgotamento.

Aditivos: Modifique propriedades como:

Permeabilidade: crítico para permitir que gases de decomposição de padrões escapem através do revestimento na areia. Aditivos como perlite ou fibras específicas podem aumentar a permeabilidade.

Molhamento/fluxo: os surfactantes garantem a aplicação uniforme de revestimento na superfície da espuma hidrofóbica.

Reologia: espessantes controlam a viscosidade para mergulhar ou pulverizar.

Taxa de secagem: afeta o tempo do ciclo de produção.

3. Golding Agregate (areia):

A areia seca e não arrasta envolve o padrão revestido e fornece suporte a molde.

Sílica Sand: A escolha mais comum e econômica para muitas aplicações.

Areia de olivina: usada onde maior capacidade de calor ou menor expansão térmica do que a sílica é benéfica ou para reduzir a exposição à poeira de sílica.

Areia de cromita: empregada por sua alta condutividade térmica e propriedades arrepiantes em seções específicas.

Areia de zircão: oferece excelente estabilidade térmica e baixa expansão térmica, mas é significativamente mais caro. Usado para aplicações críticas ou seções finas.

Propriedade da areia -chave: a secura é fundamental. Qualquer umidade pode levar a defeitos de gás. A areia é normalmente resfriada e seca após a recuperação.

4. Fundindo metals:

A fundição de espuma perdida é versátil, adequada para uma ampla gama de ligas ferrosas e não ferrosas:

Ferroso:

Ferro cinza: muito comumente fundido usando LFC, beneficiando -se da capacidade do processo de produzir formas complexas com boa precisão dimensional.

Ferro dúctil: também amplamente utilizado. O controle cuidadoso da permeabilidade ao revestimento e dos parâmetros de vazamento é crucial para evitar defeitos relacionados aos gases da reação de magnésio.

Aços de carbono e aços baixos de liga: cada vez mais popular para componentes complexos. Requer revestimentos de alta permeabilidade e geralmente padrões de EPMMA/STMMA para minimizar a captação de carbono.

Aços inoxidáveis: usados para componentes resistentes à corrosão. Requer controle rigoroso sobre a decomposição do padrão e a ventilação do gás.

Não ferroso:

Ligas de alumínio: extremamente adequadas para LFC, permitindo peças complexas de paredes finas com excelente acabamento superficial. EPS é quase exclusivamente usado.

Ligas de cobre (bronze, latão): lançadas com sucesso usando o processo, geralmente exigindo formulações específicas de revestimento.

Ligas de magnésio: usadas, exigindo considerações cuidadosas de segurança durante o derramamento devido à reatividade do magnésio.

Considerações de seleção de materiais:

Metal sendo fundido: determina o tipo de espuma (EPS vs. EPMMA/STMMA para baixas necessidades de carbono), refratório de revestimento (zircão para aço) e tipo de areia.

Tamanho da peça e complexidade: influencia a densidade de espuma (mais alta para padrões complexos/grandes) e requisitos de permeabilidade ao revestimento.

Requisitos de acabamento da superfície: Espuma de densidade mais alta e revestimentos refratários mais finos geralmente produzem melhor acabamento da superfície.

Tolerâncias dimensionais: Propriedades de espuma e consistência do aplicativo de revestimento são fatores críticos.

Custo: o equilíbrio dos requisitos de desempenho (por exemplo, EPMMA, zircão) contra custos de material é essencial.

Tabela de resumo: categorias de material -chave

Tabela de resumo: categorias de material -chave

| Categoria | Opções primárias | Função/considerações importantes |

|---|---|---|

| Padrão (espuma) | Poliestireno expandido (EPS) | Estabilidade mais comum, econômica e boa. Varia por densidade. |

| Polimetilmetacrilato expandido (EPMMA) | Decomposição mais limpa, menos resíduo de carbono. Custo mais alto. | |

| Copolímeros (por exemplo, STMMA) | Equilíbrio de custo/processabilidade EPS e decomposição da EPMMA. | |

| Revestimento | Base refratária (zircão, sílica, aluminossilicatos) | Barreira contra metal/areia, estabilidade térmica. |

| Ligantes (sílica coloidal, látex, inorgânica) | Mantém o revestimento unido, adere à espuma. | |

| Aditivos (AIDS de permeabilidade, surfactantes etc.) | Modifique a fuga de gás, o fluxo, a secagem, a força. | |

| Areia de moldagem | Areia de sílica | Mais comum, econômico. Deve estar seco e não conduzido. |

| Areia Olivina | Maior capacidade de calor, menor expansão que sílica. | |

| Areia de cromita | Alta condutividade térmica, efeito arrepiante. | |

| Areia de zircão | Excelente estabilidade térmica, baixa expansão. Alto custo. | |

| Casting Metal | Ferroso: ferro cinza, ferro dúctil, aços, inoxidável | Aço/SS geralmente precisam de revestimentos EPMMA/STMMA e alto percurso. |

| Não-ferroso: alumínio, ligas de cobre, magnésio | O alumínio muito comum, normalmente usa EPS. |

A fundição de espuma perdida bem -sucedida depende da compreensão das interações entre esses sistemas materiais. A seleção deve ser baseada na liga específica, requisitos de peça e parâmetros de processo para obter peças fundidas de alta qualidade.