Como funciona o elenco de espuma perdida?

Lançamento de espuma perdida (LFC), Assim, também conhecido como fundição de padrões evaporativos ou fundição de molde completo, é uma revolucionária tecnologia de fundição de precisão em forma de rede próxima. Seu princípio principal envolve a criação de um modelo de plástico de espuma idêntico ao fundamento final, revestindo -o com um revestimento refratário especial, incorporando -o em areia seca, compactando a areia por vibração e depois derramando metal fundido diretamente no modelo. O modelo de espuma vaporiza rapidamente, decompõe e desaparece, permitindo que o metal fundido ocupe a cavidade do molde. Após o resfriamento e a solidificação, é formada uma fundição que replica com precisão a forma do modelo de espuma. Essa tecnologia integra os processos de ciência de materiais, termodinâmica, mecânica de fluidos e fabricação de precisão, mantendo uma posição crucial na fundição moderna devido às suas vantagens únicas.

I. Princípios principais e essência do elenco de espuma perdida: substituição pirolítica e conservação física

O segredo do elenco de espuma perdida está no princípio fundamental de "Substituição pirolítica" . Todo o processo segue estritamente as leis da conservação física (massa, momento e conservação de energia) e atinge a substituição precisa do modelo de espuma através de uma série de alterações físicas e químicas complexas:

Pirólise e desaparecimento do modelo de espuma:

- Estágio físico (derretimento e amolecimento): Quando a frente de metal fundido entra em contato com o modelo de espuma (normalmente feito de poliestireno expandido, EPS ou um copolímero como o STMMA), ocorre uma intensa transferência de calor. A temperatura de transição vítrea (~ 100 ° C) e o ponto de fusão (~ 170–240 ° C) da espuma são muito menores que a temperatura do metal fundido (por exemplo, aço> 1500 ° C). A superfície do modelo passa por amolecimento e derretimento drásticos, formando uma camada frontal líquida.

- Estágio químico (pirólise, rachaduras e gaseificação): Sob altas temperaturas e condições de baixo oxigênio (devido ao efeito de blindagem do revestimento e areia seca), as cadeias poliméricas fundidas quebram, passando por reações complexas de pirólise. Esse processo endotérmico gera gases de molécula pequena (principalmente monômero de estireno, benzeno, tolueno, etilbenzeno, hidrogênio, CO, CO₂, metano e outros hidrocarbonetos) e pequenas quantidades de resíduos de alcatrão líquido (por exemplo, poliestireno líquido). Os gases escapam através dos poros de revestimento e areia, enquanto os produtos líquidos são parcialmente decompostos pela alta temperatura; Alguns podem ser empurrados pela frente de metal para a interface de revestimento ou permanecer na superfície de fundição (causando defeitos se não forem controlados).

Formação de lacunas a gás e reação da interface: Uma lacuna estreita cheia de gás se forma entre a frente de metal fundido e o modelo de espuma não Encomposto. Essa característica exclusiva do LFC determina o comportamento de enchimento de metal, estabilidade frontal, transferência de calor e qualidade de fundição (por exemplo, defeitos da dobra de carbono).

Preenchimento e solidificação de metal:

- Gravidade assistida por vácuo: derramando: O metal é derramado no copo de vazamento sob gravidade, enquanto todo o balão é submetido a vácuo (0,3-0,7 bar). O vácuo aprimora significativamente o enchimento do molde por:

- Efeito de sucção: Extraindo continuamente os gases/líquidos da espuma em decomposição através do sistema de revestimento e areia seca permeável, acelerando sua remoção da cavidade e impedindo a pressão de retroilumes de gás do fluxo de metal.

- Melhoria da força do molde: Cria uma diferença de pressão entre as partículas de areia seca solta, compactando -as firmemente e dando ao molde alta resistência e rigidez. Isso evita questões associadas a ligantes no elenco tradicional de areia, permitindo o elenco de peças complexas de paredes finas.

- Qualidade metalúrgica aprimorada: Ajuda a reduzir o aprisionamento do gás no metal e pode promover a flotação de inclusão (auxiliada pelo sistema de bloqueio/riser).

- Modo de avanço da frente: O metal não avança constantemente como um todo, mas gradualmente substitui o modelo de espuma de maneira quase-laminar ("tipo camada"), precedida por uma lacuna estreita cheia de gases pirolíticos. A estabilidade dessa frente é crucial para replicar detalhes do modelo fino.

- Solidificação e modelagem: Depois que o metal enche completamente a cavidade, o calor se dissipa através do revestimento e areia seca, iniciando a solidificação. Devido à condutividade térmica relativamente baixa da areia seca, a solidificação é tipicamente mais lenta (dependendo da espessura da parede de fundição e do tipo de liga), ajudando a alimentação e redução da tensão. A solidificação forma um fundição de metal altamente consistente com a geometria do modelo de espuma original.

Resumo da essência: A fundição de espuma perdida é um processo de substituição dinâmica, onde as mudanças físicas intensas (fusão, vaporização, fuga) e produtos químicos (pirólise/rachadura de polímero) são fortemente integrados. O metal fundido utiliza sua alta energia térmica, auxiliada pela força motriz fornecida pelo vácuo e canais de remoção de gás garantidos, para substituir com precisão o modelo de plástico de espuma vaporizado facilmente in situ por si só solidificando-se em uma entidade de metal sólida, alcançando "substituir espuma por calor, substituir plástico por metal".

Ii. Fluxo detalhado de processo de fundição de espuma perdida

A fundição de espuma perdida é um processo de engenharia de sistemas em várias etapas, onde cada etapa requer controle preciso para garantir a qualidade final da fundição:

-

Fazendo o padrão de espuma: O ponto de partida e a base para a precisão.

- Seleção de matéria -prima:

- Poliestireno expansível (EPS): Moldabilidade de espuma mais comum, de baixo custo, excelente espuma, estabilidade dimensional de boa dimensão, processo de pré-expansão e envelhecimento maduro. Desvantagens: pirólise incompleta, resíduo de alto carbono (2-4%), produtos líquidos viscosos (principalmente poliestireno líquido), propenso a dobras de carbono, captação de carbono (especialmente em aço de baixo carbono) e defeitos de carbono lustrosos. Os produtos a gás têm alto peso molecular (por exemplo, monômero de estireno), aumentando a carga de escape. Aplicável: Preferido para ferro fundido (ferro cinza, ferro dúctil - menos sensível à carburização) e ligas não ferrosas (AL, Cu). Para peças fundidas/médias de aço com requisitos de superfície não crítica, é necessário controle rigoroso de processos.

- Copolímero expansível de metil-metacrilato-estireno (STMMA): Copolímero de estireno (ST) e metacrilato de metila (MMA). O componente MMA aumenta o teor de oxigênio, levando a pirólise mais completa e mais rápida. O resíduo de carbono é significativamente menor que o EPS (<0,5%, mesmo 0,02%), os produtos líquidos são mínimos e têm baixo peso molecular/vaporizar facilmente, os produtos a gás têm baixo peso molecular (co₂, co, h₂) e são facilmente expulsos. Reduz significativamente as dobras de carbono e a carburização, melhorando a qualidade da superfície. Desvantagens: custo mais alto (30-50% a mais que EPS), encolhimento de moldagem ligeiramente mais alto (requer compensação do molde), rigidez ligeiramente menor (peças grandes precisam de reforço), algumas formulações podem suavizar/deformar em altas temperaturas. Aplicável: Material preferido para peças fundidas de aço (especialmente aço de baixo carbono e aço inoxidável). Ferro fundido de paredes finas complexas de alta qualidade e peças fundidas não ferrosas. Material -chave para melhorar a qualidade da fundição do LFC (especialmente a pureza da superfície e do material). O teor de MMA deve ser otimizado com base no tipo de liga (aço/ferro), espessura da parede e temperatura de vazamento (geralmente 15-30%).

- Polipropileno expansível (EPP): Vantagens: resíduo de pirólise extremamente baixo (quase completamente vaporizado), praticamente sem problemas de carbono preto ou lustroso. Desvantagens: espuma difícil (alta temperatura necessária), acabamento superficial ruim, baixa resistência propensa à deformação, controle dimensional difícil, alto custo. Aplicável: Muito limitado, principalmente para requisitos especiais (por exemplo, carburização extremamente baixa).

- Formulário de matéria -prima: Esferas pré-expansíveis contendo um agente soprado (por exemplo, pentane).

- Pré-expansão (pré-expansão): As contas são suavizadas em um pré-expansor (aquecido a vapor), o agente soprado vaporiza e expande, aumentando o volume de contas para uma densidade definida (normalmente 2-5 vezes a densidade final do padrão). A temperatura, o tempo e a pressão do vapor são estritamente controlados para obter esferas uniformes pré-expandidas com uma estrutura de células fechadas e densidade alvo (afetando diretamente a força do padrão, a qualidade da superfície e a quantidade de produto do produto de pirólise).

- Envelhecimento/estabilização: As esferas pré-expandidas desenvolvem pressão negativa internamente. Eles devem ser armazenados no ar por um período (8-48 horas) para permitir a infiltração do ar internamente, pressão de equilíbrio, seca, estabilizar e ganhar elasticidade, impedindo o encolhimento ou deformação excessiva durante a moldagem.

- Moldagem (moldagem): As contas envelhecidas são alimentadas em um dado de moldagem.

- Mofo: Tipicamente liga de alumínio com orifícios densos de ventilação (diâmetro ~ 0,3-0,8 mm).

- Processo: Minchas Cavidade do molde de preenchimento -> Vapor introduzido para aquecimento (expansão secundária, amolecimento, ligação) -> A água de resfriamento resfria e conjunta -> Demolding assistido por vácuo. A temperatura de moldagem, a pressão, o tempo e a qualidade do vapor são críticos para densidade de padrões, fusão e acabamento superficial. Os padrões de alta qualidade devem ser uniformemente densos, bem fundidos, com superfície suave, dimensionalmente precisos e livres de urdidura.

- Seleção de matéria -prima:

-

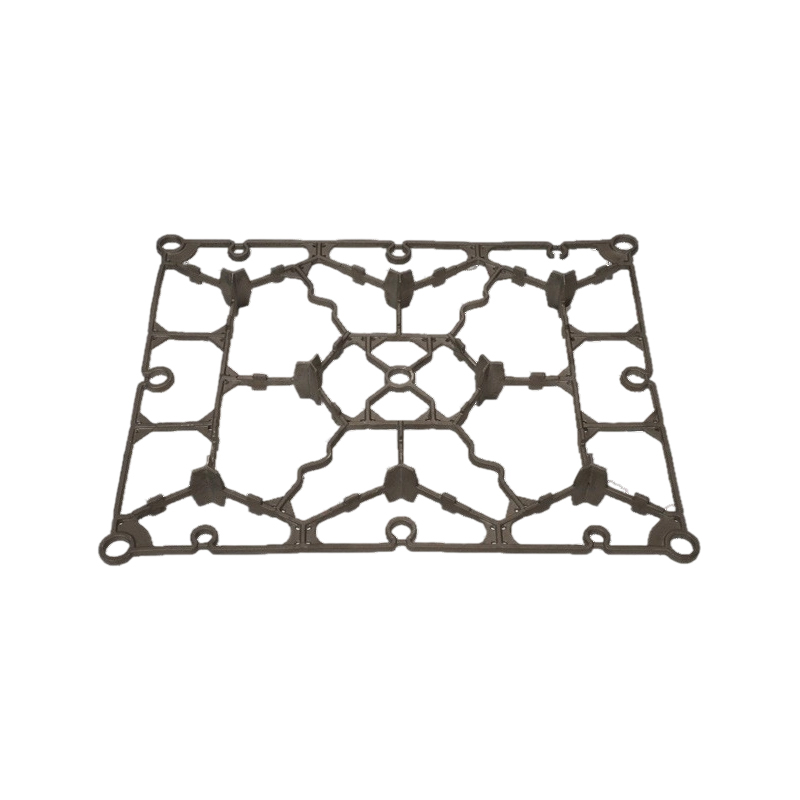

Montagem de cluster de padrões (montagem do cluster): Padrões de espuma individuais (podem incluir vários padrões de peça), sistema de bloqueio (sprue, corredores, ingates) e sistema de riser (risers de alimentação, armadilhas de escória), normalmente usinadas a partir de hastes EPS/STMMA. Eles são com precisão usando adesivos de fusão a quente especializados e ecológicos (para evitar gases/resíduos excessivos) formando um cluster de padrões completo (cluster fundido). A qualidade da montagem afeta diretamente o fluxo de metal e a integridade de fundição.

-

Secagem e reparo de padrões: O cluster montado deve ser completamente seco (removendo a umidade). Defeitos na superfície do padrão (por exemplo, depressões da linha de fusão, pequenos orifícios, danos menores) são reparados e polidos para garantir a qualidade da superfície.

-

Revestimento de cluster de padrões (revestimento): O revestimento é uma barreira crítica e camada funcional para o sucesso do LFC.

- Funções:

- Modelo de suporte: fornece rigidez suficiente ao padrão de espuma frágil, impedindo a deformação/dano durante a vibração da moldagem.

- Barreira de isolamento: evita produtos de pirólise (alcatrão líquido, preto de carbono) de penetrar areia seca (areia contaminante) ou recuar na superfície de fundição (causando defeitos).

- Canal de permeabilidade: a excelente permeabilidade é essencial para permitir grandes volumes de gás gerados durante a pirólise de espuma para escapar rapidamente através do revestimento na areia seca, onde é evacuada pelo sistema de vácuo. A permeabilidade é uma das propriedades de revestimento mais importantes.

- Proteção refratária: suporta o impacto e os efeitos térmicos do metal fundido, protegendo a areia seca da sinterização.

- Acabamento da superfície: afeta a qualidade da superfície de fundição e a definição de contorno.

- AIDS Remoção da concha: Após o resfriamento, o revestimento deve se separar facilmente da fundição.

- Composição:

- Agregados refratários: Componente principal (normalmente 60-75% por peso seco). Tipos comuns: areia de zircão/farinha (Zrsio₄, alta refratização/condutividade térmica, inerte, excelente acabamento da superfície, alto custo, usado em superfícies críticas), farinha de sílica (SiO₂, comum, baixo custo), bauxita (alojamento al₂o₃, bom desempenho de alta temperatura), Mullite, kyanite, pó de graphite, etc.

- Ligantes: Forneça força verde e seca. Comum à base de água: bentonita de sódio/cálcio, sílica sol, alumina sol, CMC, álcool polivinílico (PVA), látex (LA), resinas. Baseado em álcool: silicato de etila hidrolisada. O tipo e a quantidade afetam a força, a permeabilidade, a resistência a trincas.

- Agentes/transportadores de suspensão: Mantenha os agregados suspensos de forma estável. Baseada na água: bentonita, polímeros orgânicos (por exemplo, CMC). Baseada em álcool: bentonita orgânica, PVB.

- Aditivos: Melhore a reologia (defloculantes), anticorrosão (biocidas), inabalistas, surfactantes (melhorar a molhabilidade), agentes anti-cracking etc.

- Preparação de revestimento: Razões de componentes de controle estritamente, sequência de adição, tempo de mistura e intensidade (dispersor de alta velocidade), viscosidade (medida por copo de fluxo ou viscosímetro rotacional). O revestimento requer hidratação suficiente (normalmente com idade> 24 horas) para obter um desempenho ideal estável.

- Processo de aplicação de revestimento:

- Mergulho: Cluster inteiro imerso no tanque de revestimento, retirado lentamente. Requer espessura uniforme, sem corridas/SAGs, sem pool, sem bolhas.

- Derramamento/escovação: Adequado para peças grandes ou reparos locais.

- Espessura do revestimento: Normalmente, 0,5-2,0 mm, dependendo do tamanho da fundição, espessura da parede, tipo de liga (aço requer revestimentos mais espessos). Áreas críticas (por exemplo, perto de ingestas, manchas quentes) podem ser espessadas localmente.

- Secagem: O revestimento deve ser completamente seco e curado (teor de umidade <1%). Métodos comuns:

- Secagem ambiente: muito tempo (24-48 horas), propenso a deformação.

- A secagem de baixa temperatura (≤50 ° C): acelera a secagem, a umidade e o controle do fluxo de ar são fundamentais.

- Secagem de desumidificação: O mais eficaz, eficiente (pode reduzir a horas), controle preciso da temperatura/umidade (por exemplo, 30-40 ° C, umidade <30%), deformação mínima do padrão. Método Mainstream Moderno.

- Inspeção de revestimento: Verifique a espessura (medidor), qualidade da superfície (visual), permeabilidade (testador de permeabilidade especial), resistência (teste de abrasão de areia ou areia).

- Funções:

-

Moldagem (compactação de vibração):

- Preparação de frascos: Flask especializado com câmaras de vácuo e telas de filtro (malha de metal ou tijolos permeáveis) nas paredes, conectadas ao sistema de vácuo.

- Areia de moldagem: Use seco (umidade <0,5%), areia de sílica sem fichário (AFS comum 40-70, isto é, 0,212-0,425 mm) ou areias especializadas (areia de cromita, areia de zircão, areia de olivina para áreas de requisitos especiais). A temperatura da areia geralmente controlada <50 ° C. A areia requer dedução e resfriamento regular.

- Posicionamento do cluster de padrões: Coloque cuidadosamente o cluster seco e revestido no fundo do balão, alinhando a posição do copo de vazamento com a estação de vazamento.

- Enchendo e compactação de vibração de areia:

- Recheio de chuveiro: Garante que a areia seja enche de maneira uniforme e suave e dentro das cavidades de cluster, evitando o impacto do padrão.

- Micro-vibração 3D: Frasão colocada em mesa vibratória. Usa baixa amplitude (0,5-1,5 mm), micro-vibração de frequência média-alta (40-60Hz). Parâmetros de vibração (tempo, frequência, amplitude), características da areia (tamanho, forma, umidade) e velocidade de enchimento determinam conjuntamente a eficácia da compactação.

- Objetivo de compactação: Alcançar densidade de compactação altamente uniforme e suficiente (> 80% de densidade teórica normalmente necessária) na areia ao redor do padrão e dentro de cavidades complexas, formando uma concha forte para suportar o padrão revestido contra a pressão metalostática e o choque térmico, impedindo o colapso do molde, o movimento da parede do molde, a penetração de areia e o desvio dimensional. A compactação insuficiente é a causa raiz de muitos defeitos (por exemplo, movimento da parede do molde, erros dimensionais).

- Monitoramento de processos: Linhas de produção avançadas podem usar sensores para monitorar o fluxo de areia, a amplitude, a frequência e a densidade de compactação (indiretamente ou diretamente medidos).

- Cobertura e vedação: Top de tampa com filme plástico (por exemplo, polietileno). Sele o filme firmemente na borda do flange do frasco usando uma tira de vedação (geralmente tira de borracha adesiva) para garantir a vedação de vácuo. O filme isola o ar, impedindo a entrada de ar na cavidade durante o derramamento, o que atrapalharia o campo de vácuo e impede a areia de ser puxada por vácuo. Coloque uma camada de areia seca ou pesos no filme para protegê -lo de ser queimado por metal quente.

- Conecte o sistema de vácuo: Conecte portas de vácuo de frasco via mangueiras ao sistema de bomba de vácuo. As configurações modernas geralmente possuem conjuntos de bomba de vácuo dedicados (anel líquido ou bombas de palhetas rotativas) por estação de vazamento. As linhas de vácuo incluem filtros para evitar a entrada de areia.

-

Derramando:

- Ativação a vácuo: Inicie a bomba de vácuo segundos a dezenas de segundos antes de derramar para alcançar e estabilizar o nível de vácuo definido no balão (normalmente 0,3-0,7 bar / 0,03-0,07 MPa pressão absoluta). O nível de vácuo é um parâmetro de processo do núcleo, otimizado com base na estrutura de fundição (mais alto para paredes finas complexas), tipo de liga (ferro, aço, não ferroso), despejar peso/velocidade.

- Tratamento de metal e controle de temperatura: Realize o tratamento de metal necessário (refino, modificação, inoculação) e controle com precisão da temperatura de vazamento (ligeiramente mais alta que a fundição de areia para compensar a absorção de calor de vaporização por espuma). Temps típicos: ferro cinza 1350-1450 ° C, ferro dúctil 1380-1480 ° C, aço 1550-1650 ° C, liga de alumínio 680-760 ° C.

- Operação de derramamento:

- Alta taxa de fluxo, rápida, constante, contínua: continue derramando xícara cheia, verifique se o Sprue é preenchido rapidamente para criar o efeito sifão. Evite interrupções ou respingos.

- Tempo de derramamento: Otimizado com base no peso da fundição, espessura da parede, estrutura. Aumenta muito tempo produtos de pirólise; Muito curto pode causar turbulência, aprisionamento do ar, misrun. Geralmente sincronizado com o tempo de espera de vácuo.

- Monitoramento: Caixas grandes ou críticas podem usar máquinas de vazamento automáticas. Os operadores devem monitorar de perto o nível do copo.

-

Refrigeração e liberação de vácuo: Após o derramamento, o vácuo deve ser mantido por um período (minutos a dezenas de minutos) até que a superfície de fundição se solidificasse completamente em uma concha forte o suficiente para resistir à pressão da areia. A liberação de vácuo muito cedo pode causar distorção de fundição, movimento da parede do molde ou até colapso. A fundição continua o resfriamento no molde a uma temperatura segura (normalmente <500 ° C, dependendo da liga e tamanho), utilizando a característica de resfriamento lento da areia seca para reduzir o estresse.

-

Shakeout e limpeza:

- Remoção de areia: Remova areia e filme de proteção superior. Transfira o frasco para a máquina de agitação vibratória (ou use o equipamento de rotatividade).

- Shakeout: Vibre a areia seca para longe do elenco. A areia seca possui excelente fluxo, tornando o Shakeout fácil, limpo, com muito menos ruído e poeira do que os moldes de areia tradicionais. O cluster Shakeout Casting (shell de revestimento de gatagem/sistema de elenco) é transmitido para fora.

- Processamento de areia: A areia abalada é rastreada (remova detritos, fragmentos de revestimento grandes), resfriados (refrigerador de cama fluidizado, refrigerador fervendo, etc.), deduzido (sistema de baghouse) e retornado às tremonhas de areia para reutilização. A temperatura da areia, a distribuição do tamanho dos grãos e o conteúdo de poeira requerem testes periódicos.

- Remova o bloqueio/risers: Depois que a fundição esfria à temperatura ambiente, remova os sistemas de bloqueio e riser por meio de corte (roda de moagem, corte a gás), bate (martelando, impacto) ou equipamento especializado.

- Remoção de revestimento: Use equipamentos de agitação vibratórios ou explosão de tiro para remover a maioria do revestimento refratário aderente. O revestimento residual em orifícios profundos/cavidades internas pode exigir jateamento de areia, jato de água de alta pressão ou limpeza química.

- Acabamento: Ramnentes de bloqueio/riser, barbatanas, rebarbas. Realize jateamento de areia, polimento, etc., para peças fundidas com altos requisitos de acabamento superficial.

Iii. Principais vantagens técnicas e características do elenco de espuma perdida

O sucesso do elenco de espuma perdido decorre de suas vantagens únicas e significativas:

-

Extreme Design Liberdade e forma próxima da rede:

- Os padrões de espuma são facilmente usinados e colados, permitindo a produção de estruturas ocas altamente complexas, passagens internas, canais curvos (por exemplo, blocos/cabeças do motor, impulsores, corpos de válvulas complexos, peças de arte), limitações de quebra de linhas de despedida tradicionais e remoção de padrões.

- Reduz ou elimina a usinagem (por exemplo, passagens complexas de óleo/água), alcançando a fabricação em forma de rede, economia de material e custos de usinagem.

- Pode produzir como componentes de peça única que tradicionalmente requerem várias peças fundidas e montagem (por exemplo, alojamento da bomba com flange, tubo dobrado), reduzindo as etapas subsequentes de soldagem/montagem e possíveis caminhos de vazamento.

-

Precisão dimensional excepcional e qualidade da superfície:

- Sem linhas de separação, sem necessidade de remoção de padrões, elimina completamente os erros dimensionais comuns na fundição de areia (flash, incompatibilidade, ângulos de rascunho, movimento da parede do molde). A precisão dimensional atinge o CT7-CT9 (GB/T 6414), CT10 possível para algumas partes complexas.

- Bom padrão de superfície do padrão de espuma (RA 6.3-12.5μm), boa replicação do revestimento, as peças fundidas resultantes têm um bom acabamento na superfície (RA 12,5-25μM, RA 6,3μm possível após a explosão), contornos nítidos, boa reprodução de detalhes (texto, padrões). Reduz o tempo de limpeza e os custos subsequentes de acabamento.

-

Simplificação do processo e maior eficiência:

- Etapas simplificadas: Elimina etapas complexas na fundição de areia tradicional: mistura de areia, moldagem (giro de frasco, fechamento), fabricação de núcleo, endurecimento/secagem de mofo/núcleo (incluindo caixas principais caras). Simplifica a cadeia de processos.

- Tempo de ciclo mais curto: Os padrões podem ser produzidos com antecedência em grandes quantidades; A moldagem é rápida (compactação de vibração de areia seca); Shakeout e limpeza são extremamente simples e rápidos. O ciclo geral de produção é reduzido.

- Pegada menor: Elimina a necessidade de grandes sistemas de manuseio de areia (sem ligantes), equipamentos de areia central, fornos de secagem, etc., levando ao layout compacto da planta.

- Produção flexível: O mesmo frasco pode lançar formas diferentes (basta alterar o cluster de padrões), não há necessidade de moldes especializados (frascos são universais), adaptáveis à produção de várias variedades e de baixo volume. As linhas automatizadas permitem trocas flexíveis.

-

Desempenho ambiental superior e condições de trabalho aprimoradas:

- Sem ligantes: Usa areia seca sem fichário, eliminando emissões perigosas (fenólicas, furanos, SO₂, poeira alcalina) associadas à areia verde tradicional, areia de resina ou areia de silicato de sódio.

- Poeira de baixo shakeout: Excelente fluxabilidade de areia seca significa quase sem poeira durante o Shakeout (especialmente com os sistemas de coleta de poeira).

- Taxa de areia alta recuperada: A areia seca pode ser reutilizada quase 100% após o resfriamento simples e a dedução, reduzindo drasticamente o desperdício sólido (apenas pequenos resíduos de revestimento). Alinhe com economia circular.

- Intensidade do trabalho significativamente reduzida: Evita brotar pesado, frascos de elevação e limpeza de areia. O ambiente operacional melhorou significativamente (ruído reduzido, poeira, calor, gases nocivos).

-

Custos gerais reduzidos:

- Custo do material: A forma próxima da rede reduz a subsídio de usinagem (normalmente de 1 a 3 mm), economizando metal (especialmente ligas caras). Alta utilização de materiais de areia e espuma seca. Vida longa para mofo (os moldes de alumínio podem produzir dezenas de milhares de peças).

- Custo de usinagem: Reduz ou elimina as etapas de usinagem (por exemplo, passagens complexas de óleo/água).

- Custo da mão -de -obra: A alta automação reduz a necessidade de moldadores qualificados.

- Custo de gestão: A cadeia de processos simplificada reduz o inventário de trabalho em processo.

- Taxa de sucata: Com um bom controle de processo, a taxa de sucata pode ser mantida baixa (<5%).

- Consumo de energia: Elimina o molde/endurecimento/secagem do núcleo; A areia não precisa de regeneração (apenas resfriamento/dedução). O consumo geral de energia é tipicamente menor que a fundição de areia tradicional.

4. Considerações importantes para seleção de material

-

Material do padrão de espuma:

- Base de seleção: A consideração primária é o material de fundição (aço/ferro/não ferroso), requisitos de qualidade (especialmente superfície, limites de carburização), custo. Fatores secundários: tamanho da fundição, complexidade estrutural (afetando as necessidades de força do padrão). O STMMA está se tornando mainstream para aplicações de ponta (automotivo, bombas/válvulas, peças de máquinas de construção de chave).

-

Revestimento refratário (revestimento): Como descrito, o revestimento é um material funcional central. Sua composição (agregados, ligantes, aditivos), propriedades (permeabilidade, resistência, refratório, capacidade de revestimento), processo de preparação (mistura/dispersão, envelhecimento) e aplicação (imersão, secagem) requerem padronização e controle estritas. A permeabilidade ao revestimento é a tábua de salvação para escape de gás suave.

-

Areia de moldagem:

- Areia de sílica: Mais comum, baixo custo, amplamente disponível. Use areia seca, redonda ou sub-angular, bem graduada (AFS comum 40-70). O conteúdo de poeira deve ser baixo (<0,5%), requer dedução e resfriamento regular.

- Areias Especiais: Areia de cromita, areia de zircão, areia de olivina, etc. Usada para áreas de requisitos especiais (por exemplo, pontos de acesso de seção de aço grossos, áreas propensas à penetração de areia). Utilize vantagens como alta refratização, alta condutividade térmica, baixa expansão térmica, inércia química para evitar penetração de areia, sinterização e rasgo a quente. Geralmente caro, usado localmente (areia voltada).

-

Ligas de metal:

- Ferro fundido (ferro cinza, ferro dúctil): Aplicativo LFC mais amplamente utilizado e maduro. Janela de processo relativamente perdoador (especialmente com EPS). Amplamente utilizado em automotivo (colchetes de chassi, coletores de escape, blocos de motor), agricultura, válvulas, acessórios para tubos, componentes de máquina -ferramenta.

- Aço fundido (aço carbono, aço de baixa liga, aço ranguanês, aço inoxidável): Enorme potencial, mas tecnicamente exigente. Deve usar STMMA (ou conteúdo de MMA muito alto), controle rigoroso do processo (vazamento de temperatura, vácuo, permeabilidade ao revestimento, design de bloqueio) para evitar carburização, porosidade, inclusões, dobras de carbono. Usado para corpos de bomba/válvula, peças de desgaste (forros, martelos), peças de máquinas de construção, hardware.

- Ligas de alumínio, ligas de magnésio, ligas de cobre: Vantagens significativas (paredes finas complexas, bom acabamento na superfície), aplicações crescentes (coletores de admissão automotiva, cabeças do cilindro, caixas de transmissão, peças aeroespaciais, peças fundidas de arte). A temperatura de vazamento mais baixa torna a decomposição de espuma relativamente mais suave, mas o cuidado necessário para impedir o aprisionamento de produtos de pirólise que causam porosidade/inclusões. Alta permeabilidade ao revestimento crucial. Alta força de padrão necessária (evita a deformação durante a moldagem). As ligas de magnésio requerem medidas especiais de segurança (prevenção de incêndio/explosão).

V. Análise de defeitos de fundição de espuma perdidos típicos, causas e medidas de prevenção

Apesar de suas vantagens, a química física única do LFC apresenta desafios específicos de defeitos:

-

Camada rica em dobra / resina de carbono:

- Fenómeno: Defeitos irregulares, enrugados e de cor escura na superfície de fundição (especialmente superfícies superiores, abaixo de transições espessas). Casos graves podem mostrar filme de carbono brilhante.

- Causas: Os produtos de pirólise líquida (principalmente poliestireno/alcatrão líquidos) falham em vaporizar/escapar prontamente e são empurrados pela frente de metal avançada para a interface de revestimento. Turbulência ou flutuações na solidificação frontal Sprap ou envolve esses líquidos viscosos na superfície do metal, formando dobras. As flutuações de pressão do espaço de gás e o avanço da frente de metal instável exacerbam isso. EPS é muito mais propenso que o STMMA.

- Medidas de prevenção:

- Material de padrão: Prefira o STMMA em vez de EPS. Garanta densidade de padrão uniforme e boa fusão.

- Revestimento: O aumento da permeabilidade é fundamental! Otimize a fórmula (gradação agregada, tipo/quantidade de ligante), verifique se a secagem (revestimento úmido tem pouca permeabilidade). Aumente a permeabilidade/espessura localmente em áreas propensas.

- Processo de vácuo: Certifique -se de vácuo suficiente (especialmente no início de vazamento) e capacidade de bombeamento estável. Otimize o perfil de vácuo (por exemplo, vácuo alto pré-pour, estável durante o vazamento). Garanta a integridade de vedação do sistema (filme, tubos).

- Sistema de Gating: Projeto para enchimento rápido e estável, evitando turbulência ou fluxo estagnado. O Gating Ande de Top AIDS a ventilação do gás, mas afeta o padrão; O bloqueio inferior é mais estável, mas o caminho do gás é mais longo. Etapa de bloqueio, bloqueio de slot comum.

- Processo de vazamento: A temperatura de vazamento de controle (muito alta aumenta a viscosidade líquida, reduz muito baixo a fluidez). Certifique -se de velocidade de vazamento rápido o suficiente (encha rapidamente o Sprue para o sifão), evite espirrar o gás de atropelamento.

- Design de cluster: Evite grandes superfícies planas, adicione as nervuras/aberturas de processo para canalizar produtos de pirólise.

-

Coleta de carbono:

- Fenómeno: O teor de carbono significativamente maior na superfície/camadas de fundição (especialmente núcleos de seção espessa, perto de pontos quentes) em comparação com a química do forno. Particularmente sensível/prejudicial em aço (especialmente com baixo carbono).

- Causas: Os resíduos de carbono sólido (coque, carbono lustroso) da pirólise incompleta se dissolvem em aço quente (alta solubilidade de carbono). Principalmente da pirólise do anel de benzeno EPS. Alta densidade de padrões, velocidade de vazamento lento, temperatura alta de vazamento, vácuo baixo, permeabilidade ao revestimento baixa estendem o tempo de contato do resíduo, piorando a carburização. A STMMA reduz significativamente o risco.

- Medidas de prevenção:

- Material de padrão: Deve usar o STMMA para aço! Reduza a densidade do padrão (mantendo a força). Evite adesivos ricos em carbono.

- Revestimento: Os agregados inertes de alta fusão (zircão) podem bloquear a difusão de carbono. Boa permeabilidade acelera a remoção de resíduos.

- Vacuum e derramamento: A vácuo alto acelera a remoção de gás. Reduza a temperatura de vazamento (diminui a solubilidade/difusão de carbono). Aumentar a velocidade de vazamento (diminui o tempo de contato do carbono).

- Design de liga: Para peças fundidas sensíveis, menor teor de carbono alvo durante a fusão (subsídio para coleta).

- Design de elenco: Evite seções excessivamente espessas (solidificação lenta, tempo de carburização mais longo).

-

Porosidade a gás:

- Fenómeno: Buracos dentro ou perto da superfície de fundição, as paredes geralmente lisas. Classificado como porosidade de gás presa (irregular) e porosidade invasiva de gás (redonda).

- Causas: Extremamente complexo e diversificado:

- Gas de pirólise aprisionada: A turbulência de velocidade excessiva de vazamento ou design de bloqueio ruim aprimora os gases de pirólise no metal.

- Invasão de gás devido à desativação de desativação: Pobre o revestimento/permeabilidade de areia, vácuo insuficiente/instável, velocidade de vazamento excede a capacidade de ventilação, alta densidade de padrões, causando o volume excessivo de gás, evita escape de gás oportuno. Os bolsos a gás de alta pressão se formam na frente de solidificação e invadem metal solidificante.

- Outras fontes: A vaporização de umidade do revestimento, gás de derretimento de metal ou turbulência de vazamento, evolução do gás durante a solidificação da liga.

- Medidas de prevenção:

- Padrão: Densidade de controle, garanta a qualidade da fusão. Verifique se o cluster está seco.

- Revestimento: Certifique -se de permeabilidade alta e uniforme! Controle de secagem estrita.

- Moldagem: Verifique se a areia é compactada uniformemente e permeável (controle de areia de controle, tamanho de grão).

- Vácuo: Otimizar o nível (evite muito alto/baixo), mantenha a estabilidade. Verifique se a capacidade da bomba corresponde à geração de gás do cluster. Verifique as vedações.

- Sistema de Gating: Projete o sistema liso e de baixa resistência (por exemplo, aberto) para ventilar gases com o aumento da frente de metal (bloqueio superior/passo melhor que o fundo puro). Aumente a área total do ingestão. Use armadilhas/risers de escória (geralmente combinados com alimentadores). Continue derramando xícara cheia.

- Operação de derramamento: Velocidade de vazamento de controle (evite a turbulência, evite o comprimento excessivo do espaço de gás). Temperatura de vazamento moderada.

- METERTE DE METAL: Realize desgaseificação/refino.

-

Inclusões:

- Fenómeno: Corpos estrangeiros não metálicos no elenco. Comum em LFC: inclusões de revestimento (refratário), inclusões de decomposição de espuma (escória alcatrão, caroços de carbono), inclusões de areia.

- Causas:

- Revestimento spall/erosão: A força de impacto de metal excessiva danifica o revestimento fraco/não seco/de baixa resistência.

- Resíduos de pirólise presos: Os resíduos líquidos/sólidos não totalmente vaporizados/removidos estão presos. A má fusão de padrões cria camadas de "sanduíche" propensas a uma grande formação de resíduos.

- Penetração de areia: Compactação de areia baixa local, dano de revestimento/rachaduras, areia excessiva a vácuo por meio de revestimento/balão.

- Medidas de prevenção:

- Padrão: Garanta força, ligação segura e superfície sem defeito. Evite cantos afiados. Repare sem problemas.

- Revestimento: Aumentar a força (otimizar o aglutinante) e a resistência à erosão (agregados de alto refratário). Garanta boa adesão ao padrão. Controle de secagem estrita (sem rachaduras/delaminação).

- Moldagem: Garanta uma compactação uniforme de areia alta. Otimize a vibração (evite prejudicar o revestimento).

- Vácuo: Evite o revestimento/areia prejudicial a vácuo excessivo.

- Sistema de Gating: Projeto suave, evite o impacto direto do metal nos pontos fracos de padrão/revestimento (use buffers de corredor), instale armadilhas/filtros de escória. Evite ingates apontando diretamente em apartamentos grandes/paredes finas.

- Operação de derramamento: Evite o impacto de respingos de metal. Posição de derramamento do bico centralmente.

- METERTE DE METAL: Melhore a escória de escória, filtração (filtros em moldura).

-

Desvio e distorção dimensional:

- Fenómeno: As dimensões de fundição por tolerância, ou forma distorcida.

- Causas:

- Distorção de padrão: Encolhimento do material (moldagem de resfriamento, armazenamento Env. Alterações), manuseio/armazenamento inadequado, causando deformação, baixa ligação, envelhecimento insuficiente.

- Moldagem inadequada: Impacto de enchimento de areia ou parâmetros de vibração incorretos causam distorção/mudança de padrão. Compactação de areia insuficiente/irregular (movimento da parede do molde durante o derramamento).

- Influência do revestimento: A espessura excessiva ou a tensão de encolhimento de secagem causa distorção do padrão.

- Solidificação restrita encolhimento: Compactação de areia excessiva (especialmente em pontos quentes) ou baixa colapsibilidade (por exemplo, usando areia especial) dificulta a contração normal, causando lágrimas quentes, distorção do estresse ou dimensões de grandes dimensões.

- Liberação prematura de vácuo: Removido antes que a concha solidificada tenha força suficiente para resistir à pressão da areia, causando distorção (esp. Planos grandes de parede fina).

- Design de molde: A matriz de moldagem por espuma não compensou adequadamente o encolhimento do padrão (EPS ~ 0,3-0,8%, STMMA ligeiramente maior), espessura do revestimento e encolhimento de metal.

- Medidas de prevenção:

- Padrão: Controle rigoroso do processo de moldagem. Garantir o envelhecimento. Otimizar a ligação. Armazenamento estável Env. Usar suportes. Medição precisa (varredura 3D).

- Design de molde: Calcule e compense com precisão o encolhimento do padrão, o efeito da espessura do revestimento e o encolhimento de metal (simulação de experiência).

- Revestimento: Controle de espessura da uniformidade.

- Moldagem: Otimize vibração, recheio de areia. Garanta a densidade de compactação uniforme (use o equipamento de teste). Areia pré-preenchimento/Adicionar suportes dentro de padrões complexos.

- Controle de processo: Manter estritamente o vácuo até que a concha seja forte o suficiente. Tempo de resfriamento suficiente para grandes paredes finas.

- Design de elenco: Adicione as costelas de processo removíveis/barras de amarração. Otimize a estrutura para reduzir a concentração de tensão.

-

Colapso do molde (caverna-in):

- Fenómeno: Colapso parcial ou de grande área de mofo de areia durante/após derramamento, causando fundição incompleta ou severamente deformada. Defeito catastrófico, normalmente raspa o frasco inteiro.

- Causas:

- Compactação insuficiente de areia: Causa mais comum. Vibração incorreta, areia fina/empoeirada (fluxo ruim), temperatura alta de areia, enchimento rápido/desigual.

- Vacuum baixo/perdido: Capacidade insuficiente da bomba, falhas de vedação (rasgo de filme/queimadura, dano de vedação do flange, rachaduras/bloqueios de frasco/filtro, vazamentos de tubo), falha da bomba, queda de vácuo durante o surto de vazamento.

- Velocidade/impacto excessivo de vazamento: Alta velocidade de vazamento/altura de queda de metal afeta violentamente o padrão/areia subjacente, excedendo a força local da areia. Especialmente fracos áreas de sprue/fundo.

- Design/posicionamento de cluster ruim: Cluster instável, salto de salto plano de baixo grande mudando durante o derramamento, areia de suporte inferior fraco.

- Falha no revestimento: A baixa resistência/revestimento não seca eã sob pressão de metal/resíduo, deixando a camada de areia de metal/gás invadir. Especialmente perto de Ingates/paredes finas.

- Problemas de areia: Alta umidade (> 0,5%) gerando vapor, pó de alto pó (> 1%) Enchendo vazios/redução de atrito.

- Remoção prematura de vácuo: Antes da concha é forte o suficiente (especialmente seções de espessura).

- Design de frascos: Área de câmara de vácuo insuficiente/irregular nas paredes, rigidez fraca do frasco.

- Medidas de prevenção:

- Otimize a moldagem de vibração: Controle preciso dos parâmetros. Use vibradores 3D. Monitore densidade de compactação (> 80%).

- Melhore o preenchimento de areia: Chuveiro/preenchimento suave de vários pontos. Velocidade de controle.

- Garanta a qualidade da areia: Seco (<0,5%), limpo (<0,5% de poeira), classificado (AFS 40-70), frio (<50 ° C). Fortalecer o processamento de areia.

- Garanta o sistema de vácuo confiável: Capacidade/tubulação adequada da bomba. Redundância/backups.

- Gerenciamento estrito de selo: Use filme resistente a alta temperatura, aplique areia/cobertor protetor. Mantenha as vedações do flange. Inspeções/reparos regulares de vazamentos.

- Monitoramento/controle de vácuo: Instale medidores/sensores, alarmes, controle de malha fechada, se possível.

- Mantenha o vácuo pós-pour: Segure até que a concha seja forte o suficiente (minutos para dezenas de minutos).

- Operação de derramamento de controle: Otimize a velocidade de vazamento (evite o impacto). Minimize a altura de queda de metal.

- Melhore o design/colocação do cluster: Design para suporte de areia, evite saliências largas, adicione suportes/pés. Certifique -se de posicionamento estável. Pre-preenchimento de cáries difíceis com cautela.

- Fortalecer o revestimento: Aumentar a resistência à força/erosão (ligantes, agregados). Certifique -se de secagem/cura completa. Certifique -se de espessura uniforme, engrossar zonas de impacto.

- Manutenção de frascos: Inspeção/reparo regular de estrutura, focas, filtros.

Vi. Campos de aplicação típicos e exemplos de fundição de espuma perdida

Aproveitando suas vantagens únicas, a LFC encontra aplicações amplas e crescentes em vários setores industriais, particularmente para componentes complexos, de alta precisão, difícil de máquina ou redução de peso:

-

Indústria automotiva: Maior e mais maduro aplicação.

- Componentes do motor: Cabeças de cilindro (jaquetas integrais de água/óleo), coletores de admissão (caminhos de fluxo complexos, paredes finas, leves), blocos de motor (estruturas parciais), coletores de escape, alojamentos de turbocompressores (paredes finas, resistentes ao calor), rigidez de óleo, suportes (motor/transmissão/chassi-geometria compilosa.

- Drivetrain: Altas de transmissão, alojamentos de embreagem (cavidades internas complexas, requisitos de alta precisão).

- Chassi e suspensão: Juntas -de -direção, braços de controle (leve, alta resistência), caixas diferenciais.

- Sistema de frenagem: Caixas de pinça de freio (estruturas parciais do complexo).

- Outros: Altas da bomba de água, tampas do refrigerador de óleo. Principais vantagens: Ativa o design leve para a eficiência de combustível; integra passagens complexas de refrigerante/óleo para aumentar a eficiência e a confiabilidade térmicas; reduz os riscos de usinagem e vazamento; A alta precisão dimensional minimiza as tolerâncias de montagem; A produção flexível se adapta às atualizações do modelo.

-

Máquinas de construção e caminhões pesados:

- Componentes hidráulicos: Blocos de válvula (orifícios complexos, furos profundos), caixas de bomba/motor (vedação de alta pressão, caminhos de fluxo complexos).

- Peças estruturais e de desgaste: Suportes de táxi, caixas de eixos, caixas de caixas de câmbio, vários suportes, forros resistentes a desgaste, cabeças de martelo, placas da mandíbula (peças fundidas de aço com alto monganeses com contornos complexos). Principais vantagens: Fabrica componentes hidráulicos internos complexos; permite fundição monolítica de grandes partes estruturais para melhorar a força; Replica com precisão as superfícies de desgaste para o desempenho otimizado.

-

Bombas, válvulas e controle de fluidos:

- Bombas: Caixas da bomba centrífuga, impulsores (caminhos complexos de fluxo curvo, desempenho hidráulico superior), alojamentos de engrenagem/parafuso.

- Válvulas: Corpos de válvula de bola/portão/globo/borboleta (caminhos de fluxo complexos, requisitos de vedação altos), tampas da válvula, assentos.

- Acessórios para tubos: Juntas de tubo complexas, acessórios para múltiplas opções. Principais vantagens: Caminhos de fluxo interno suaves minimizam as perdas de turbulência; O elenco monolítico elimina os caminhos de vazamento; A alta precisão garante a qualidade da superfície de vedação e a precisão da montagem.

-

Máquina -ferramenta e máquinas em geral:

- Camas/bases/colunas da máquina-ferramenta (tamanho parcial de pequeno médio-médio; precisão dimensional, amortecimento de vibração).

- Caixas da caixa de velocidades, caixas de redutor.

- Altas do compressor, vários colchetes, acoplamentos. Principais vantagens: Garante precisão de superfícies de acasalamento crítico; permite fundição monolítica de caixas complexas; Alta liberdade de design para amortecimento/estruturas.

-

Indústria de mineração e desgaste:

- Forros de moinho de esferas, forros de triturador, placas de mandíbula, cabeças de martelo, dentes de balde (ferro de cromo alto, aço alto-manganeses).

- Sistema de transportadores Desgaste de peças, componentes do balde. Principais vantagens: Replica com precisão perfis de desgaste; permite geometrias complexas e reforços internos (por exemplo, inserções de carboneto incorporado); Elimina o rascunho de ângulos para melhorar a utilização do material.

-

Acessórios e hardware de tubulação:

- Vários acessórios de tubos de ferro dúctil (cotovelos, camisetas, cruzamentos, redutores), especialmente tipos complexos de diâmetro/grande diâmetro.

- Hardware arquitetônico (colchetes, conectores), acessórios para proteção contra incêndio. Principais vantagens: Forma cavidades internas complexas sem núcleos; alta precisão e vedação dimensional; alta eficiência de produção e custo-efetividade.

-

Aeroespacial (campo emergente):

- Estruturas não críticas de carga (colchetes, alojamentos, quadros).

- Componentes auxiliares do motor (palhetas guia de entrada, suporte).

- Peças de liga de alumínio/magnésio complexas de parede fina (alavanca a redução de peso). Principais vantagens: Facilita estruturas leves complexas; reduz a contagem de peças e as juntas. A adoção atual limitada por requisitos rigorosos de confiabilidade/certificação, mas possui potencial significativo para fundições especiais de precisão de liga.

-

Casting de arte e campos especiais:

- Grandes esculturas, obras de arte intrincadas (replicação de metal de protótipos de espuma).

- Componentes do instrumento musical (por exemplo, peças de instrumentos de latão).

- Couchings de dispositivos médicos não implantáveis (gabinetes complexos). Principais vantagens: Replica perfeitamente detalhes artísticos; Permite geometrias complexas/abstratas inatingíveis por métodos tradicionais.

Vii. Limitações técnicas e desafios do elenco de espuma perdida

Apesar de suas vantagens, a LFC tem limitações inerentes e desafios contínuos:

-

Alto custo de ferramentas e tempo de desenvolvimento:

- Investimento inicial: Os moldes de padrão de espuma de alumínio são caros (especialmente para peças complexas). Enquanto o custo por unidade pode ser baixo em produção em massa, o custo do molde domina para protótipos/peças fundidas grandes.

- Ciclo de desenvolvimento estendido: A corrente (projeto do produto → Projeto de molde/fabricação → Trial/modificação do padrão de espuma → Validação do processo) é mais longo que os testes tradicionais de fundição de areia de padrão de madeira. Os padrões de protótipo impressos em 3D aceleram o desenvolvimento, mas a produção em massa ainda requer moldes de metal.

-

Limitações de tamanho:

- Força do padrão de espuma: Grandes padrões de espuma de parede fina ou delgada são propensos a deformação/quebra durante a fabricação, manuseio, revestimento e moldagem. Os reforços estruturais (costelas), espuma de alta resistência (STMMA de alta densidade) e areia interna suporta aliviar isso, mas impõem limites práticos (produção de massa atual tipicamente <5m de comprimento, <5 toneladas de peso; peças maiores requerem processos/controles especializados).

- Restrições de equipamentos: Castões muito grandes requerem frascos enormes, vibradores, guindastes, fornos e sistemas de vácuo, exigindo investimentos maciços.

-

Material e restrições metalúrgicas:

- Ligas sensíveis ao carbono: A eliminação da carburização de superfície permanece desafiadora para aços de baixo carbono (c <0,2%) e certos aços inoxidáveis, mesmo com STMMA, limitando o uso em aplicações ultra-baixas de carbono.

- Ligas de ponto muito alto: A taxa de pirólise de espuma correspondente para o avanço da frente de metal, o refratório de revestimento e as reações entre os produtos de fusão/pirólise são complexos para as super -calas/ligas de titânio; A adoção é limitada.

- Limite de acabamento da superfície: Superior à fundição de areia convencional (RA 6.3-25μm após a explosão de tiro), mas tipicamente inferior ao fundamento de investimento (RA 1.6-6,3μm) ou fundição de matriz/baixa pressão. Inadequado para requisitos de acabamento espelhado.

- Pureza metalúrgica: O potencial de inclusões/gases aprisionados de produtos de pirólise requer controle rígido de qualidade.

-

Sensibilidade do processo:

- Acoplamento multifactor: O sucesso depende criticamente do controle preciso e da correspondência de numerosos parâmetros (densidade/fusão de espuma, resistência ao revestimento/permeabilidade, uniformidade de compactação, estabilidade a vácuo, temperatura/velocidade de vazamento). A falha em qualquer link pode causar sucata em lote.

- Dificuldade de controle de defeitos: Prevenir/resolver defeitos como dobras de carbono, carburização e porosidade requer conhecimento profundo devido a causas complexas e inter -relacionadas e às vezes estreitas janelas de processo.

- Dificuldade de monitoramento de processos: O preenchimento/solidificação ocorre dentro de um molde de areia seca selada, dificultando a observação direta/monitoramento em tempo real (raios-x possível, mas caro); Confiança no controle de parâmetros e inspeção pós-fundido.

-

Considerações ambientais e de segurança:

- Emissões de gás de pirólise: Grandes volumes de gases (estireno, tolueno, benzeno, CO, etc.) requerem coleta/tratamento eficiente (combustão, adsorção, oxidação catalítica), exigindo investimento em sistemas de controle de emissões.

- Controle de poeira: A geração de poeira durante o preenchimento de areia, moldagem, abalo e processamento de areia requer sistemas de extração de poeira.

- Barulho: Tabelas vibratórias e equipamentos de agitação geram ruído.

- Resíduos de espuma: Materiais de espuma bruta e padrões defeituosos requerem reciclagem/descarte adequada (por exemplo, pirólise para recuperação de monômero/energia).

-

Gargnecks de eficiência de produção:

- Produção e secagem de padrões: Fazendo (moldagem, envelhecimento, montagem) e revestimento/secagem (secagem de revestimento leva horas mesmo com desumidificação) O agrupamento de espuma são gargalos em potencial, exigindo grandes inventários de WIP.

- Tempo de refrigeração: O resfriamento lento em areia seca ocupa frascos por longos períodos, especialmente para peças peças grossas/pesadas. Grandes linhas automatizadas requerem numerosos frascos.

Viii. Tendências futuras de desenvolvimento do elenco de espuma perdida

As principais tendências de inovação abordando desafios e oportunidades:

-

Inovações materiais:

- Espumas de alto desempenho: Desenvolva materiais com resíduos mais baixos, maior resistência, melhor espuma/moldabilidade e estabilidade dimensional (por exemplo, novos copolímeros, EPS/STMMA modificado, materiais de base biológica/degradável). Objetivos: elimine defeitos (especialmente carburização/dobra), expandir a faixa de liga (por exemplo, UHSS, aços inoxidáveis especiais), permitir peças maiores de parede fina.

- Revestimentos refratários funcionalizados:

- Permeabilidade/força equilibrada: Nanotecnologia, novos ligantes (por exemplo, sistemas compostos), gradação agregada otimizada.

- Isolamento/resfriamento personalizado: Aditivos (microesferas ocas, partículas de alta condutividade) para controle térmico localizado para otimizar a solidificação/alimentação.

- Revestimentos "inteligentes": Explore os revestimentos responsivos às mudanças de temperatura/pressão.

- Revestimentos ecológicos: Reduzir COV; Aumente o desempenho do revestimento à base de água.

- Uso de areia especializada otimizada: Aplicação mais precisa/eficiente de areias de alto desempenho (zircão, cromita) em áreas críticas (pontos quentes, zonas de queima) para reduzir custos.

-

Otimização e inteligência do processo:

- Controle preciso de vácuo: Desenvolva sistemas de vácuo inteligentes usando o feedback do sensor em tempo real (pressão, temperatura) e modelos de pirólise de espuma para ajuste dinâmico durante o derramamento (por exemplo, início preditivo de alta vácuo, redução de gradiente), melhorando a estabilidade do preenchimento e redução de defeitos.

- Simulação CAE avançada:

- Acoplamento multi-físico: Integrar a cinética de pirólise de espuma, transporte de produtos de gás/líquido através do revestimento/areia e enchimento/solidificação de metal (transferência de calor, fluxo, encolhimento, tensão) para previsão precisa de defeitos específicos do LFC.

- Otimização do processo virtual: A simulação CFD orienta o design inteligente de bloqueio/ventilação/cluster, reduzindo drasticamente os ensaios físicos e o tempo de desenvolvimento/custo.

- Análise de causa raiz de defeito: Traçar rapidamente origens de defeitos via simulação.

- Monitoramento de processos e big data:

- Detecção em linha: Sensores avançados (pressão/temperatura de vários pontos no balão, taxa de vazamento em tempo real/temperatura, controle de vácuo em circuito fechado).

- Integração AI/ML: Analise os dados de produção (parâmetros, leituras de sensores, resultados de qualidade) para criar modelos de qualidade preditiva, otimizar os parâmetros e permitir a manutenção preditiva para produção inteligente/QC.

-

Integração com prototipagem rápida:

- Impressão 3D direta de padrões de espuma: Elimina os moldes tradicionais; Imprime padrões complexos diretamente (por exemplo, via ligação de contas ou FDM), ideais para protótipos, baixo volume ou geometrias impossíveis com moldes convencionais. Melhorias de material/precisão em andamento.

- Híbrido indireto (3D Printing LFC): Combina núcleos/moldes de areia impressos em 3D para áreas críticas ou moldes inteiros com o princípio do LFC (desaparecimento total do padrão) para peças muito grandes ou requisitos especiais.

-

Automação e eficiência de equipamentos:

- Linhas totalmente automatizadas: Aprimore a robótica/automação na moldagem de padrões, montagem de cluster, revestimento/secagem, moldagem, vazamento, abalo/limpeza para operação não tripulada/enxuta, melhorando a eficiência, a consistência e a segurança.

- Tecnologia de secagem eficiente: Desenvolva secagem mais rápida, uniforme e de menor energia para revestimentos/padrões (microondas otimizadas, secagem de IR).

- Sistemas em larga escala e intensivos: Desenvolva equipamentos/tecnologia LFC especializados para peças fundidas extra-grande (energia eólica/nuclear, construção naval). Melhore a eficiência/inteligência do processamento de areia (resfriamento, dedução).

-

Expansão do campo de aplicação:

- Castões de precisão de alto valor: Breaking in Aerospace, Medical (exploratório para implantes que não tem carga) e instrumentação de ponta usando recursos de modelagem complexos combinados com ligas avançadas/controle de precisão.

- Fundição composta: Explore LFC para peças de composto de matriz de metal (MMC), por exemplo, com reforços cerâmicos incorporados localmente ou pré -formas de fibra.

- Aprimoramento da Fundição Verde: Otimizar processos para menor consumo de energia; melhorar o tratamento de gases de pirólise (catálise, recuperação de calor); Reciclagem de resíduos de espuma avançada (química/física); Promova a fabricação verde do ciclo de vida completo.

Ix. Comparação de fundição de espuma perdida com outros processos de fundição

| Característica | Fundição de espuma perdida (LFC) | Fundição de areia (areia verde/resina) | Elenco de investimento | Morrer de elenco | Fundição permanente de molde |

|---|---|---|---|---|---|

| Princípio da formação | Vaporização de espuma, substituição de metal, areia seca a vácuo | Padrão na areia ligada, separação de mofo | Derretimento de cera, casca de cerâmica, assada | Injeção de alta pressão em matriz de metal | Gravidade/baixa pressão em molde de metal/grafite |

| Ligas aplicáveis | Largo (Fe, aço, não ferroso); O aço precisa de STMMA | Muito largo (quase todas as ligas fundidas) | Largo (aço, super-ligas, não ferrosas) | Principalmente não ferrosos (Al, Zn, Mg), alguns CU | Principalmente não ferrosos (Al, Mg, Cu), alguns Fe |

| Tamanho da peça | Pequeno-medium (<5T); Grandes peças desafiadoras | Extremamente largo (gramas para centenas de toneladas) | Pequeno-médio (<100kg) | Pequeno-medium (<50kg AL, <30kg Zn/mg) | Pequeno-médio |

| Complexidade | Extremamente alto (Qualquer cavidade interna, sem linha de despedida/núcleos) | Moderado (limitado por separação/núcleos) | Alto (Muito complexo, sem despedida/núcleos) | Alto (limitado por slides/ejetores) | Moderado (limitado por despedida/slides) |

| Precisão dimensional (CT/ISO) | Alto (CT7-CT9) | Baixo (CT11-CT14) | Muito alto (CT4-CT7) | Muito alto (CT4-CT6) | Alto (CT6-CT9) |

| Rugosidade da superfície (ra, μm) | Bom (12.5-25; 6.3 Após a explosão) | Pobre (25-100) | Excelente (1.6-6.3) | Excelente (0,8-3.2) | Bom (6.3-12.5) |

| Min. Espessura da parede (mm) | Afinar (~ 3 mm de ferro, ~ 2,5 mm AL) | Mais espesso (3-5mm) | Muito fino (0,5-1,0 mm) | Muito fino (~ 0,6 mm AL, ~ 0,3 mm Zn) | Afinar (~ 2mm AL) |

| Ângulo de rascunho necessário | Nenhum | Obrigatório (Significativo) | Nenhum | Obrigatório (Mínimo) | Obrigatório (Moderado) |

| Usinatória de usinagem | Pequeno (Em forma de rede) | Grande | Mínimo | Mínimo (Muitas vezes nenhum em alguns rostos) | Pequeno |

| Flexibilidade em lote | Bom (Flexibilidade de volume médio-alto; baixo volume W/ 3DP) | Excelente (Protótipo para massa) | Médio-alto (Lotes médios pequenos) | Muito alto (Produção em massa) | Médio-alto (Volume médio-alto) |

| Custo de ferramentas | Alto (Molde de espuma Al) | Baixo (Madeira) para Médio (Metal/CoreBox) | Médio (Matriz de cera) | Muito alto (Matriz de aço) | Alto (Molde de metal) |

| Custo por parte | Médio-baixo (Vantagem de alto volume) | Baixo (Massa) Alto (Protótipo) | Alto | Muito baixo (Massa) Alto (Baixo Vol) | Médio-baixo (Alto volume) |

| Líder de tempo (Primeira parte) | Mais longo (Desenvolvimento de processos de ferramentas) | Curto (Molde de areia) | Longoo (Ciclo de construção da shell) | Long (Fabricação) | Médio |

| Taxa de produção | Médio-alto (Linhas automatizadas) | Médio-baixo | Baixo | Muito alto | High |

| Simpatia ambiental | Bom (Sem ligantes, ~ 100% de reutilização de areia, poeira baixa) | Pobre (Poeira alta, poluição do fichário, problemas de recuperação de areia) | Médio (Desperdício de casca, energia de assar) | Médio (Fumaça lubrificante, escória) | Bom (Vida de mofo longo) |

| Aplicações típicas | Cabeças/coletores automáticos, acessórios de tubo, peças de desgaste, corpos de válvula/bomba complexos | Camas de máquinas, caixas grandes, peças agrícolas, espaços em branco | Blades de turbinas, cabeças de golfe, medicina, arte | Auto/3C de caixas, suportes, engrenagens | Rodas automáticas, pistões, cones, alojamentos |

Resumo do posicionamento:

- A principal competitividade da LFC: Fabricação extremamente complexo (especialmente passagens/canais/estruturas ocas internas), Qualidade de precisão média/superfície , volume médio a alto ferroso/não ferroso peças peças (especialmente ligas de ferro e peças não ferrosas complexas). Sua liberdade de design, simplificação de processos e vantagens ambientais são difíceis de substituir.

- Menor complexidade: A fundição de areia tradicional mantém custos (especialmente protótipos/peças muito grandes) e vantagens de flexibilidade.

- Maior precisão/superfície ou peças pequenas: O elenco de investimentos é superior.

- Produção em massa de pequenas peças não ferrosas de parede fina: O elenco de matriz se destaca em eficiência e custo.

- Volume médio de alto volume moderadamente complexo peças não ferrosas: A fundição permanente de moldes é um concorrente forte.