1. Análise de conceito

Lançamento de espuma perdida (LFC), também conhecido como fundição de molde completo ou fundição vaporizada, é um processo de fundição de precisão revolucionária. Seu núcleo é usar plástico de espuma (geralmente EPS de poliestireno ou copolímero STMMA) para criar um molde preciso (isto é, "padrão de espuma") que é exatamente a mesma forma que a fundição final. Durante o processo de vazamento, o metal fundido de alta temperatura entra em contato com o molde de espuma e faz com que ele vaporize e desapareça rapidamente. O metal fundido ocupa seu espaço, e a fundição desejada é obtida diretamente após o resfriamento e a solidificação. O "desaparecimento" do molde de espuma durante todo o processo é sua característica mais significativa e a origem de seu nome.

2. Explicação detalhada de todo o processo

Design e fabricação de moldes:

Projeto tridimensional com base no desenho de fundição, cálculo preciso do subsídio de encolhimento.

O molde de espuma necessário (ou combinação de molde) é fabricado usando usinagem CNC ou moldagem por espuma de molde.

Preparação do padrão de espuma:

Material: Use principalmente esferas de EPS pré-food (expansível de poliestireno) ou STMMA (copolímero de estireno-metil-metacrilato). O STMMA pode reduzir os defeitos de carbono preto e possui uma aplicação mais ampla.

Moldagem: Encha as contas em um molde de liga de alumínio com uma cavidade, passe o vapor para aquecer, as contas se expandem, fundem, enchem a cavidade e forme um padrão de espuma denso após o resfriamento. As peças fundidas complexas requerem ligação e montagem de vários componentes de padrões (usando adesivo de fusão a quente especial).

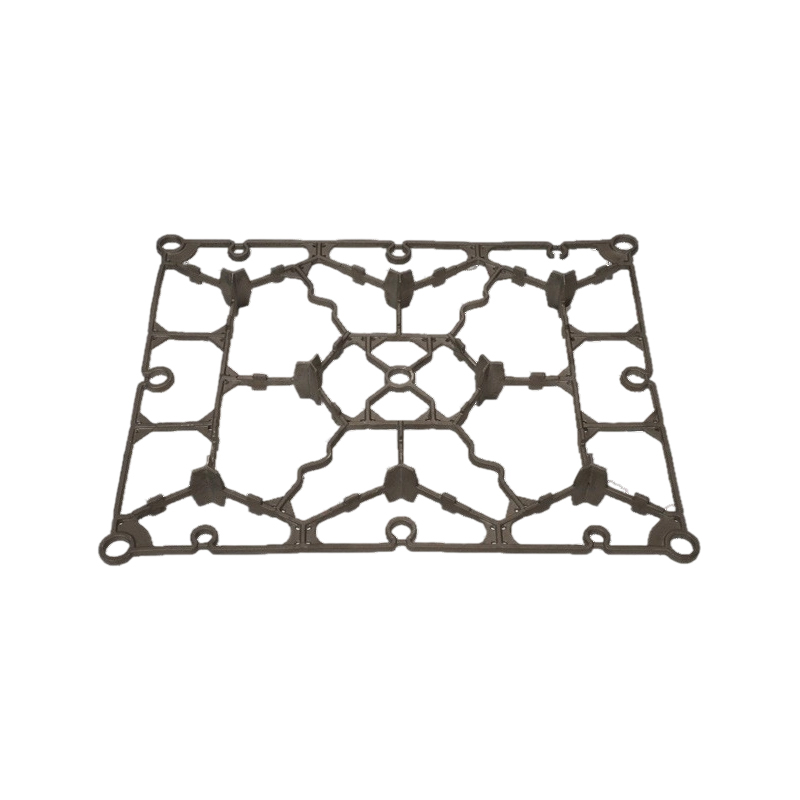

Montagem do cluster de padrões:

Precisamente liga vários padrões de espuma (incluindo o sistema de vazamento e o sistema de riser) em um "cluster de padrões". O design do sistema de vazamento é crucial e afeta diretamente o preenchimento e a gaseificação.

Revestimento de tinta:

Objetivo: Aumente a força e o acabamento da superfície do padrão; forme uma camada isolante para impedir que o líquido de metal penetre na areia seca; Forneça um canal respirável para que o produto de gaseificação de espuma seja descarregado.

Tintura: principalmente revestimentos refratários à base de água (como pó de quartzo, pó de bauxita, mica em pó, etc. com ligantes e agentes de suspensão).

Método: Mergulhe o revestimento, revestimento de chuveiro ou revestimento de spray, a espessura do revestimento (geralmente 0,5-2 mm) e a uniformidade devem ser estritamente controlados e depois seco.

Moldagem de vibração em areia seca:

Coloque o cluster de padrão revestido em uma caixa de areia especial que pode ser aspirada.

Preencha areia de quartzo seca ou outra areia refratária (como areia de pedra preciosa) sem ligante, umidade adicionada e tamanho uniforme de partícula.

Inicie a tabela de vibração para que a areia seca possa ser fortemente preenchida em todas as lacunas ao redor do cluster de padrões sob vibração para obter a compactação necessária.

Derramando:

Cubra a parte superior da caixa de areia com filme plástico e aspire (geralmente mantém uma pressão negativa de 0,025-0,05 MPa).

Sob condições de vácuo, despeje o metal fundido (ferro fundido comumente usado, aço fundido, liga de alumínio, liga de cobre, etc.) no sistema de vazamento de forma constante e continuamente.

O metal fundido de alta temperatura aquece rapidamente e vaporiza o padrão de espuma, e o gás gerado passa pelos poros entre o revestimento e a areia seca e é extraído pelo sistema de vácuo. O metal fundido enche completamente a cavidade formada após o padrão de espuma desaparecer.

Limpeza de refrigeração e remoção de areia:

A fundição é totalmente resfriada e solidificada na caixa de areia.

Retire o aspirador e remova a areia seca na parte superior da caixa de areia.

Despeje ou levante a fundição junto com a areia seca embrulhada.

Através do inversão, vibração e outros métodos, a areia seca é automaticamente separada da fundição para obter uma queda de areia eficiente. Após o resfriamento e a remoção de poeira, a areia seca pode ser reciclada quase 100%.

Limpeza: Remova o sistema de vazamento e riser, tinta residual, rebarbas flash, etc. para obter a fundição acabada.

3.

Alta precisão e formas geométricas complexas:

Os moldes de espuma são fáceis de processar em formas extremamente complexas (incluindo cavidades complexas e superfícies curvas).

Não é necessária superfície de despedida, sem diminuição do molde (ou redução de cone muito pequena), precisão de alta dimensão (até o nível de CT7-9), boa rugosidade da superfície (RA até 6,3-25μm).

Simplifique o processo e reduza o custo geral:

Omita os processos complexos, como molde de madeira/molde de metal, fabricação de núcleo e montagem de caixas necessários para a fundição de areia tradicional.

Não são necessários equipamentos de mistura de fichário e areia, e o custo de processamento de areia é extremamente baixo (a areia seca pode ser reutilizada repetidamente).

Reduza o subsídio de processamento e salve materiais de metal. Encurre o ciclo de produção, especialmente adequado para a produção de lotes pequenos e médios de peças complexas.

Projeto Flexibilidade e Integração:

A fundição integrada de várias peças pode ser alcançada por meio de ligação, reduzindo os processos de montagem subsequentes.

A liberdade de design é extremamente alta e fácil de mudar.

Excelente qualidade da superfície:

A superfície é lisa, o contorno é claro e a qualidade da aparência da fundição é boa.

Limpo e ecologicamente correto:

Use areia seca sem ligante, nenhuma poluição de gás residual orgânico causado por resina, vidro de água, etc. (mas os produtos de gaseificação de espuma precisam ser manuseados adequadamente).

A taxa de reciclagem de areia antiga é alta e há menos resíduos sólidos.

O ambiente de trabalho é relativamente empoeirado (graças à extração de vácuo).

4. Desafios e limitações

Custo de produção de moldes de espuma: para pequenos lotes de peça única, o custo dos moldes de espuma pode ser alto (mas os moldes de espuma de impressão 3D estão melhorando esse problema).

Restrições de tamanho: Ao derramar grandes peças fundidas (especialmente partes grossas e grandes), a espuma gaseifica violentamente para produzir uma grande quantidade de gás, o que pode causar defeitos como vazamento insuficiente, poros e inclusões de carbono, e o controle do processo é mais difícil. A faixa típica está entre 0,5 kg e 50 toneladas, mas é comumente usada em dezenas de quilogramas a várias toneladas.

Combinação de cluster e controle da qualidade do revestimento: a precisão da montagem e a qualidade do revestimento têm um grande impacto na qualidade da fundição final, exigindo operação delicada e inspeção estrita.

Tratamento do produto de gaseificação: a pirólise e a gaseificação espumos produzirão uma grande quantidade de produtos gasosos e uma pequena quantidade de líquido (semelhante a alcatrão), que precisam ser descarregados no tempo pelo sistema de vácuo e tratados adequadamente (como a queima), caso contrário, é fácil causar defeitos como poros, aumento de carbono e redemoinhos na fundição.

Alcance de liga aplicável: a aplicação de ligas que são facilmente oxidadas ou sensíveis ao carbono (como algumas ligas de titânio e alto aço manganês) é relativamente limitado.

5 áreas de aplicação de largura

A fundição de espuma perdida brilha em muitos setores com suas vantagens únicas:

Indústria automotiva: bloco de cilindros do motor, cabeça do cilindro, tubos de admissão e escape, eixo de manivela, caixa da caixa de câmbio, suporte, disco/tambor de freio e outros componentes -chave.

Válvulas e acessórios para tubos: válvulas complexas, acessórios para tubos e corpos de bomba de vários materiais (ferro fundido, aço fundido, aço inoxidável).

Máquinas de engenharia: peças resistentes ao desgaste, peças hidráulicas e peças de moradia.

Máquinas agrícolas: moradia, caixa de câmbio, suporte.

Máquinas de mineração: revestimentos resistentes ao desgaste, calhas de transportadores.

Castings de arte e hardware arquitetônico: esculturas, peças decorativas, acessórios de grade e outros artesanato em forma de complexo.

Aeroespacial: Algumas partes estruturais não carregadas de ligas de alumínio e ligas de magnésio.

6. Tendências futuras de desenvolvimento

Materiais de espuma de alto desempenho: Desenvolva materiais de espuma com baixo resíduo de gaseificação, maior resistência e estabilidade dimensional.

Moldes de espuma de impressão 3D: A tecnologia de prototipagem rápida (como jato de ligante, FDM) é usada para fabricar protótipos complexos e pequenos lotes de modelos, rompendo as limitações dos moldes tradicionais e acelerando o desenvolvimento de produtos.

Inovação em tecnologia de revestimento: desenvolva maior força, melhor permeabilidade ao ar e revestimentos ecológicos.

Controle inteligente do processo: aplique sensores e simulação numérica (simulação de acoplamento de fluxo de gases-solidificação-gás) para otimizar o design do sistema de fundição e parâmetros de processo.

Em larga escala e de paredes finas: supere o gargalo da tecnologia de produção de peças fundidas maiores e de paredes maiores.

Verde: Melhore a tecnologia de coleta e purificação de gás residual para reduzir ainda mais o impacto ambiental.