No mundo da fabricação avançada, as imperfeições da superfície nos componentes de metal podem levar a falhas caras, redução da vida útil do produto e desempenho comprometido. Para indústrias que variam de aeroespacial a dispositivos médicos, alcançar superfícies quase perfeitas não é um luxo-é uma necessidade. Fundição de cera perdida de precisão , também conhecido como elenco de investimentos, emergiu como um padrão ouro para produzir peças complexas com falhas mínimas. Mas como essa técnica secular, refinada com a tecnologia moderna, garante uma qualidade excepcional da superfície?

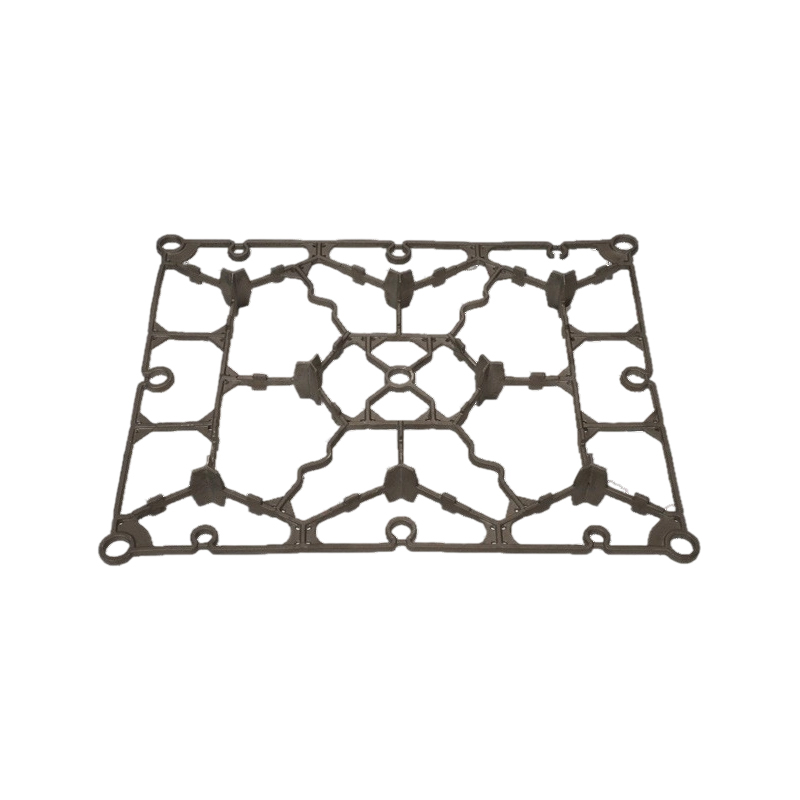

Na sua essência, a fundição de cera perdida de precisão começa com a criação de uma réplica exata de cera da parte final. Esse padrão de cera é criado usando moldes de alta resolução, geralmente produzidos por meio de design auxiliado por computador (CAD) e impressão 3D, garantindo a precisão dimensional até os micrômetros. A cera é então revestida em várias camadas de uma pasta de cerâmica, construindo uma concha robusta através de um processo de imersão. Uma vez curado, a montagem é aquecida em um forno, derretendo a cera - daí o termo "cera perdida" - e deixando para trás um molde de cerâmica oca. O metal fundido, como aço inoxidável ou titânio, é derramado nessa cavidade em condições controladas. Após o resfriamento, a concha de cerâmica é quebrada, revelando uma parte de metal que reflete o modelo de cera original com notável fidelidade.

A minimização das imperfeições da superfície depende de vários aspectos -chave desse método. Primeiro, o padrão de cera em si permite superfícies ultra-suaves; Quaisquer falhas menores na cera são replicadas no metal final; portanto, começar com um padrão intocado é crítico. Técnicas avançadas como a prototipagem rápida garantem que os padrões sejam praticamente perfeitos, reduzindo o risco de rugosidade ou picada. Segundo, o processo de concha de cerâmica desempenha um papel fundamental. Ao aplicar materiais cerâmicos de grão fino em camadas finas e uniformes, a concha minimiza o aprisionamento e a porosidade do gás. Isso contrasta com a fundição de areia, onde os moldes mais grossos podem introduzir bolhas que se manifestam como defeitos da superfície. Além disso, a estabilidade térmica da cerâmica garante a distribuição uniforme do calor durante a fundição, impedindo deformação ou rachaduras.

A precisão é aprimorada ainda mais através de fatores ambientais controlados. As fundições modernas monitoram variáveis, como temperatura de vazamento, taxa de resfriamento e pureza de metais com instrumentos de precisão. Por exemplo, o vazamento assistido a vácuo elimina os bolsos de ar, enquanto o resfriamento lento e gradual minimiza tensões internas que podem surgir como micro-palhetas. Como resultado, a fundição de cera perdida de precisão atinge consistentemente acabamentos superficiais de 125-250 microinches (RA), em comparação com saídas mais ásperas de outros métodos. Essa capacidade o torna ideal para aplicações exigindo tolerâncias herméticas, como lâminas de turbinas em motores a jato ou implantes cirúrgicos complexos, onde até pequenas imperfeições podem levar a falhas catastróficas.

Além da qualidade da superfície, o processo oferece benefícios mais amplos, incluindo a capacidade de produzir geometrias complexas sem usinagem secundária, que podem introduzir arranhões ou rebarbas. Os dados do setor, como relatórios do Instituto de Casting Investment, confirmam que esse método reduz as taxas de defeitos em até 90% em comparação com o elenco convencional. No entanto, requer técnicos qualificados e controle de qualidade rigoroso, incluindo testes não destrutivos, como inspeção de raios-X, para manter esses padrões.

Em conclusão, a fundição de cera perdida de precisão garante imperfeições da superfície mínimas por meio de sua abordagem meticulosa e de vários estágios-combinando a fabricação de padrões de alta fidelidade, bombardeamento de cerâmica otimizado e controles rigorosos de processo. Essa confiabilidade cimentou seu papel nos setores críticos, impulsionando a inovação e reduzindo os custos com o retrabalho e o desperdício. À medida que a manufatura evolui, essa técnica continua sendo uma prova de como o artesanato tradicional, aumentado pela tecnologia, pode oferecer perfeição onde importa a maioria.