Fundição de cera perdida de precisão (PLWC) tem sido uma pedra angular da fabricação para indústrias que requerem componentes metálicos complexos, de turbinas aeroespaciais a implantes biomédicos. No entanto, mesmo pequenos defeitos no processo podem comprometer a integridade das peças, aumentar os custos e atrasar a produção. Para otimizar os resultados, as fundições devem adotar protocolos rigorosos que abordam as causas raiz de falhas comuns.

1. Eliminando a porosidade de encolhimento através da solidificação controlada

A porosidade do encolhimento, um desafio persistente no elenco de cera perdida de precisão, surge quando o metal fundido se contrai de forma desigual durante o resfriamento. Para neutralizar isso:

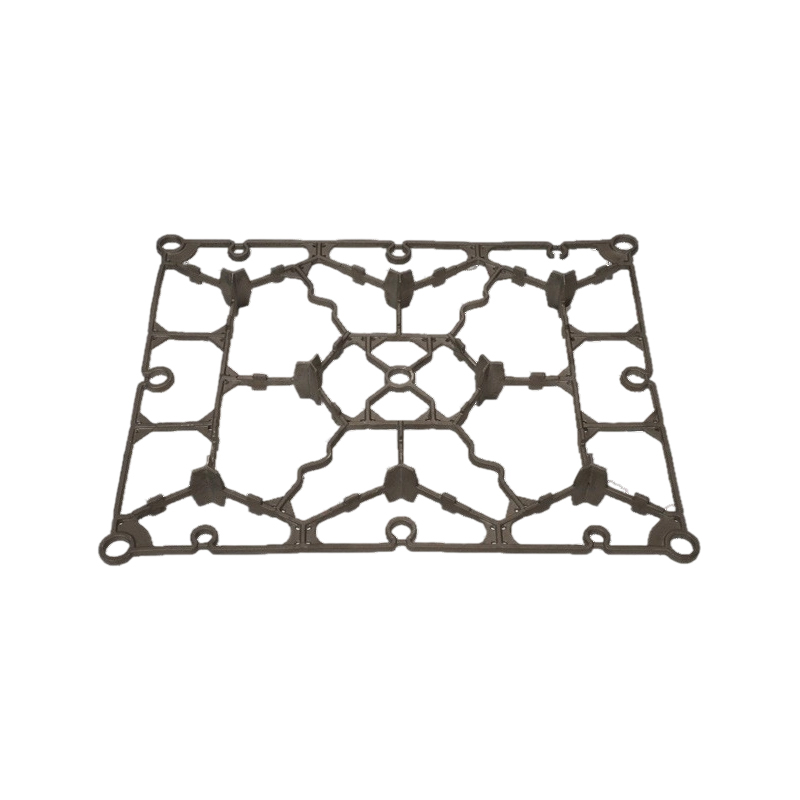

Otimize os sistemas de bloqueio: projetar redes Sprue e corredor para garantir a solidificação direcional, priorizando seções mais grossas para solidificar o último.

Ajuste a composição da liga: use ligas com taxas de retração mais baixas (por exemplo, super-alojas à base de níquel com teor de carbono controlado).

Ferramentas de simulação: Aproveite o software Dinâmica de fluidos computacionais (CFD) para modelar gradientes térmicos e prever pontos de acesso.

2.

As imperfeições da superfície geralmente se originam das irregularidades do padrão de cera. As soluções incluem:

Ferramentas de alta resolução: invista em moldes de alumínio usados por CNC para padrões de cera, garantindo precisão dimensional ≤ ± 0,1 mm.

Controle da qualidade da cera: Use ceras microcristalinas com baixo conteúdo de ash com taxas de encolhimento linear <1,2%.

Coating automatizado: aplique as lamas de cerâmica por imersão robótica para obter espessura uniforme da concha (6 a 8 camadas recomendadas).

3. Prevenção de defeitos de penetração de metal

A rachadura de concha de cerâmica pode levar à infiltração de metal, criando defeitos elevados de "barbatana". Estratégias de mitigação:

Reforço da concha: adicione ligantes de sílica coloidal às camadas primárias de pasta para maior tenacidade à fratura.

Desavarificação controlada: Os parâmetros de autoclave de vapor devem se alinhar com a espessura da concha - ciclos típicos: 150-180 ° C a 6 a 8 barra de pressão.

Inspeção pós-DeWax: Use a tomografia por raios-X para detectar microcracks antes que o metal fundido seja derramado.

4. Minimizando inclusões através da higiene do processo

Partículas estrangeiras (escória, filmes de óxido) degradam propriedades mecânicas. Etapas críticas:

Ambiente de fusão: empregue a blindagem de argônio em fornos de indução para reduzir a oxidação.

Pré-filtração: Use filtros de espuma de cerâmica (40-60 ppi) em sistemas de bloqueio para prender impurezas.

Treinamento dos trabalhadores: Aplicar protocolos estritos de EPI para prevenir contaminantes introduzidos pelo ser humano.

5. abordando imprecisões dimensionais

Até pequenos desvios podem tornar inutilizáveis componentes. Medidas proativas:

Calibração de expansão térmica: compensa a expansão da concha de cerâmica ajustando as dimensões do padrão de cera (por exemplo, escala de 0,3-0,5%).

Acabamento CNC pós-fundido: Reserve a usinagem de tolerância rígida para obter recursos críticos após a fundição.

Controle de Processo Estatístico (SPC): Monitore variáveis críticas (por exemplo, pressão de injeção de cera, tempo de secagem de casca) usando sensores em tempo real.

O elenco de cera perdida de precisão exige uma sinergia de tecnologia avançada, ciência de materiais e gerenciamento de fluxo de trabalho disciplinado. Ao integrar análises preditivas, sistemas automatizados e colaboração interdepartamental, os fabricantes podem reduzir as taxas de defeitos em até 40% ao aumentar a taxa de transferência. Em uma época em que a precisão no nível da mícrons define competitividade, a prevenção proativa de defeitos não é apenas uma prática recomendada-é um imperativo estratégico.