Elenco de cera perdida , um método reverenciado para produzir componentes metálicos intrincados, é amplamente utilizado em indústrias que variam de aeroespacial a jóias. No entanto, alcançar a alta precisão no produto final depende não apenas da criação e fundição meticulosa de padrões, mas também de uma série de etapas críticas de pós-processamento. Essas etapas refinam a qualidade da superfície, a precisão dimensional e as propriedades mecânicas, transformando uma fundição crua em uma parte de engenharia de precisão.

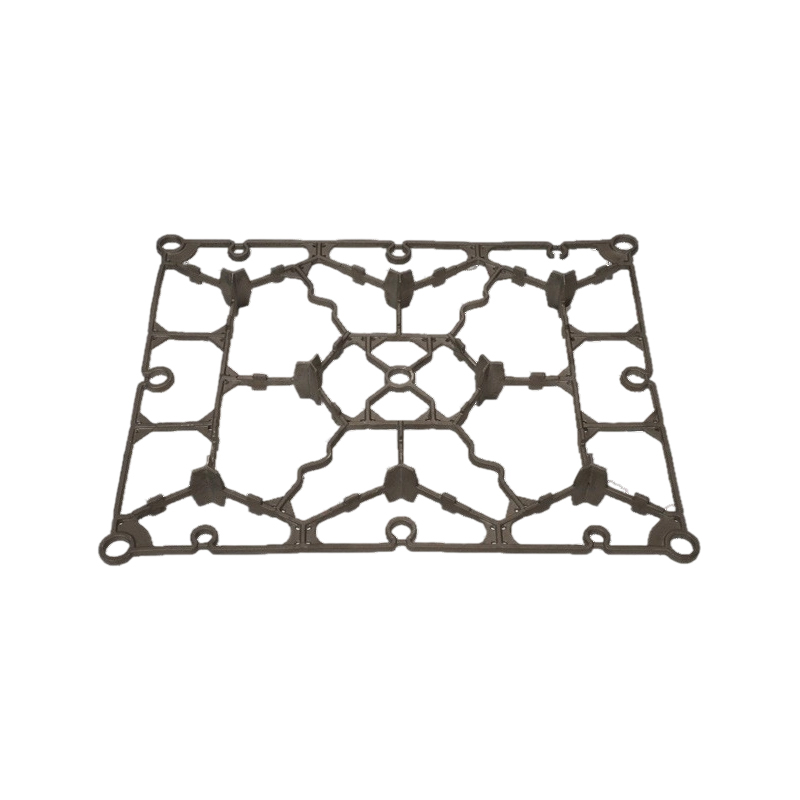

1. Remoção de sprues e portões

A primeira etapa pós-fundindo envolve remover cuidadosamente os sprues, portões e corredores-canais pelos quais o metal fundido flui para o molde. A remoção inadequada pode introduzir concentrações de tensão ou micro-palhetas. Ferramentas de corte de precisão (por exemplo, lâminas revestidas de diamante ou corte a laser) garantem remoção limpa e controlada sem danificar os recursos delicados. Para componentes de alto valor, métodos sem contato como EDM (usinagem de descarga elétrica) podem ser empregados para eliminar o estresse mecânico.

2. Acabamento de superfície: eliminando imperfeições

Até as melhores fundições exibem irregularidades de superfície, como rebarbas, camadas de óxido ou material de investimento residual. Os principais tratamentos de superfície incluem:

Blasto abrasivo: usando contas de vidro fino ou partículas de alumina para remover contaminantes da superfície e bordas ásperas lisas.

Gravura química: remoção seletiva de óxidos de superfície com soluções ácidas ou alcalinas, particularmente eficazes para ligas como aço inoxidável ou titânio.

Catling vibratório: ideal para pequenos componentes, esse processo aprimora as superfícies usando uniformemente o meio abrasivo em um ambiente vibratório controlado.

Para acabamentos ultra-suaves, a usinagem eletropolitória ou micro-abrasiva pode atingir a rugosidade da superfície do sub-mícron, crítica para aplicações biomédicas ou ópticas.

3. Tratamento térmico: otimizando as propriedades mecânicas

Muitas ligas fundidas requerem tratamento térmico para aumentar a força, a ductilidade ou a resistência à corrosão. Os métodos comuns incluem:

Recozimento da solução: homogeneiza a microestrutura da liga por aquecimento a uma temperatura específica seguida de extinção rápida.

Aliviar o estresse: reduz as tensões internas causadas pelo resfriamento desigual, impedindo a deformação durante a usinagem subsequente.

Hardenamento da precipitação: usado para ligas como 17-4 pH aço inoxidável, esse processo aumenta a dureza através do envelhecimento controlado.

O controle preciso da temperatura e a atmosfera (por exemplo, a vácuo ou gás inerte) são críticos para evitar oxidação ou descarburização.

4. Correção dimensional: usinagem e retificação de CNC

Apesar da precisão da fundição de cera perdida, alguns componentes requerem características de tolerância a apertar (por exemplo, orifícios encadeados ou superfícies de vedação). A usinagem CNC garante que as dimensões críticas atendam às especificações, enquanto a moagem do gabarito alcança a precisão no nível de mícrons para geometrias como lâminas de turbinas ou injetores de combustível. As máquinas de medição de coordenadas (CMMs) ou scanners a laser verificam a conformidade com os modelos CAD.

5. Teste não destrutivo (NDT)

Para garantir a integridade sem danificar a peça, os métodos NDT são indispensáveis:

Inspeção de raios-X: detecta vazios internos, inclusões ou porosidade.

Teste de penetrante de corante: identifica rachaduras na superfície invisíveis a olho nu.

Teste ultrassônico: mede a espessura da parede e detecta falhas de subsuperfície.

Para componentes da missão crítica (por exemplo, lâminas de turbinas aeroespaciais), a tomografia computadorizada fornece mapeamento de defeitos em 3D com resolução de sub-10μm.

6. Revestimentos de proteção e revestimento

Os aprimoramentos finais da superfície melhoram a resistência ao desgaste, estética ou funcionalidade:

Níquel com eletrólito: oferece proteção uniforme à corrosão para geometrias complexas.

PVD (deposição física de vapor): depósitos revestimentos finos e duros, como nitreto de titânio, para aplicações de alto desgaste.

Anodizing: Usado para ligas de alumínio para aumentar a resistência à oxidação.

A precisão na fundição de cera perdida não é apenas resultado do próprio processo de elenco, mas um culminar de pós-processamento meticuloso. Ao integrar técnicas avançadas de corte, acabamento de superfície, tratamento térmico e controle de qualidade, os fabricantes podem atingir componentes que atendem ou excedem as demandas rigorosas da engenharia moderna. À medida que as indústrias avançam em direção à miniaturização e ao maior desempenho, o domínio dessas etapas de pós-processamento permanecerá fundamental para desbloquear todo o potencial do elenco de cera perdida.