Nas indústrias em que a precisão é não negociável-aerospácia, dispositivos médicos, energia e engenharia automotiva-manufaturadores dependem cada vez mais de técnicas avançadas para atender a tolerâncias rigorosas e demandas geométricas. Entre estes, fundição de cera perdida de precisão (também conhecido como fundição de investimentos) emergiu como um padrão ouro para produzir componentes metálicos intrincados com precisão dimensional excepcional. Mas como exatamente esse método antigo, refinado com a tecnologia moderna, atinge uma precisão tão notável?

1. A base: replicação da complexidade com padrões de cera

No centro da fundição de cera perdida está a capacidade de criar réplicas quase perfeitas das geometrias mais complexas. O processo começa com um padrão de cera de alta resolução, normalmente produzido por moldagem por injeção usando ferramentas de precisão. As misturas modernas de cera, projetadas para estabilidade dimensional e encolhimento mínimo (<0,5%), garantem que detalhes finos-como paredes finas, reduções ou texturas de micro-escala-são capturadas com fidelidade.

Esta etapa elimina as limitações da usinagem tradicional ou fundição de areia, onde as linhas de acesso à ferramenta ou separação de moldes geralmente comprometem a intenção do projeto. Por outro lado, o padrão de cera sacrificial se torna um negativo 1: 1 da parte final, permitindo liberdade geométrica incomparável.

2. Engenharia de concha de cerâmica: estabilidade em condições extremas

Uma vez que o padrão de cera é revestido com uma concha de cerâmica refratária (por meio de imersão e estuque iterativa), o verdadeiro teste de precisão começa. Materiais cerâmicos avançados, como zircônia ou alumina-silicato, fornecem estabilidade térmica e mecânica durante o esgotamento de alta temperatura (800-1.100 ° C) e subsequente derramamento de metal.

As principais inovações aqui incluem:

Espessura controlada da concha: otimizada para evitar a distorção e permitir a fuga de gás.

Propriedades térmicas do gradiente: As camadas internas resistem à erosão do metal fundido, enquanto as camadas externas gerenciam a dissipação de calor.

Controle dimensional sub-milímetro: os sistemas de imersão automatizados garantem crescimento uniforme da concha (tolerância a ± 0,05 mm).

Esses fatores minimizam a deformação, preservando a geometria original do componente, mesmo sob gradientes térmicos extremos.

3. Solidificação controlada: precisão metalúrgica

A precisão do processo de fundição depende de como o metal fundido preenche o molde de cerâmica e solidifica. A fundição de cera perdida de precisão emprega técnicas de solidificação direcional e sistemas de bloqueio específicos de liga para governar as taxas de resfriamento. Por exemplo:

As lâminas de turbinas usam solidificação de cristal único para eliminar os limites dos grãos.

Os implantes médicos alavancam a fundição a vácuo para reduzir a porosidade (<0,1% de fração vazia).

Simulações de dinâmica de fluido computacional (CFD) otimizam os projetos de corredor, garantindo o fluxo de metal laminar para evitar defeitos induzidos por turbulência.

Ao controlar a cinética de solidificação, os fabricantes alcançam propriedades mecânicas consistentes e evitam tensões residuais que poderiam distorcer os componentes após a castamento.

4. Refinamento pós-fundindo: da forma próxima à rede à especificação final

Enquanto a fundição de cera perdida produz componentes "próximo da rede", os processos secundários aumentam ainda mais a precisão:

Usinagem CNC: As superfícies críticas são finalizadas para as tolerâncias no nível de mícrons (por exemplo, ISO IT6-IT7).

Pressionamento isostático quente (quadril): elimina a microporosidade em partes de alta integridade.

Varredura 3D: A metrologia não destrutiva valida dimensões contra modelos de CAD com precisão de ± 25 μm.

Essas etapas, embora mínimas em comparação com o elenco convencional, garantem a conformidade com os padrões mais rígidos do setor.

5. Estudos de caso: impacto no mundo real

As palhetas aeroespaciais: turbina com canais de resfriamento internos (espessura da parede: 0,3 mm) atingem a conformidade dimensional de 99,8% via fundição de cera perdida, reduzindo o consumo de combustível do motor em 12%.

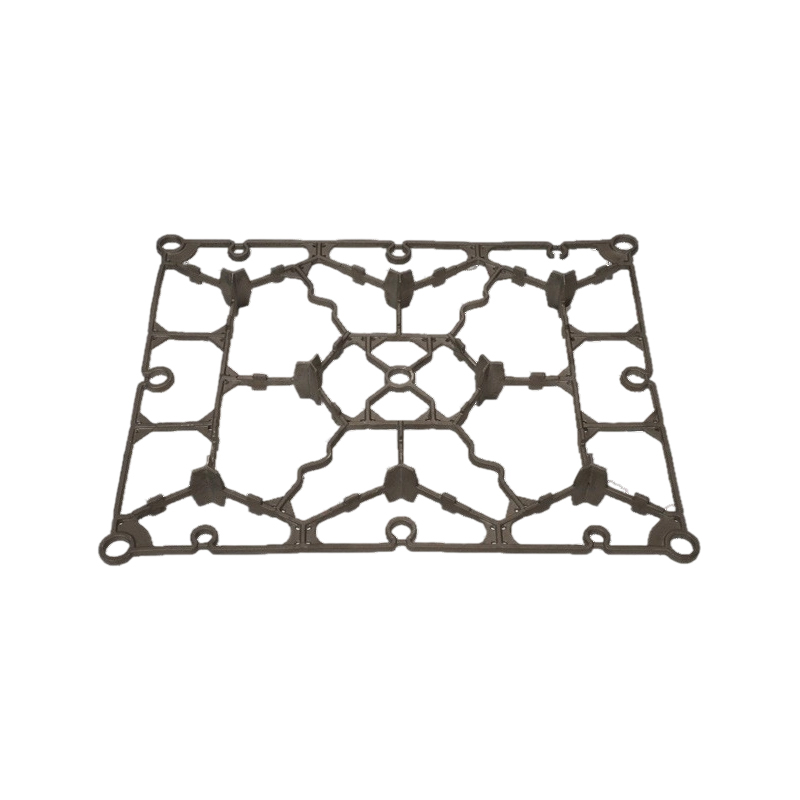

Ortopedia: gaiolas espinhais de titânio com estruturas de treliça porosa (tamanho de poro de 500 μm) demonstram <50 μm de desvio do projeto, acelerando osseointegração.

Automotivo: os bicos do injetor de combustível lançados através deste método reduzem a variação do fluxo hidráulico para <1%, melhorando o controle de emissões.

Precision Lost Cax Casting Bridges a lacuna entre ambição do projeto e fabricação. Ao combinar ciência do material, controle de processos e validação digital, entrega componentes complexos com precisão, uma vez considerado inatingível. Para indústrias em que o desempenho, a segurança e a eficiência se cruzam, esse método não é apenas uma opção-é a solução definitiva para transformar designs complexos em realidade confiável.